Категория: Бланки/Образцы

приходится 30% площади пашни и 60% сбора зерновых. К востоку от Урала лидирующее положение в производстве зерновых занимают южно-сибирские регионы — прежде всего, Алтайский край, также Новосибирская, Омская, Курганская области.

1.1. Склады для хранения продуктов переработки зерна

Основные запасы хлебных продуктов в стране хранят и транстпортируют в зерне, так как оно более стойко при хранении, чем продукты его переработки — мука, крупа. Однако для бесперебойного обеспечения потребителей этими продуктами требуется создание некоторых запасов.

На зерноперерабатывающих предприятиях муку и крупу хранят несколько дней, а остальное время — в складах потребителей, реализационных базах и отдельных заготовительных предприятиях.

На зерноперерабатывающих предприятиях и в некоторых случаях на реализационных базах для хранения муки и крупы в таре строят специальные склады, стены которых не расчитаны на восприятие давления зерна. Обычно такие склады коркасной конструкции из сборного железобетона с сеткой колон 6х6 м.

На заготовительных предприятиях и большенстве реализационных баз под склады готовой продукции используют типовые зерновые склады.

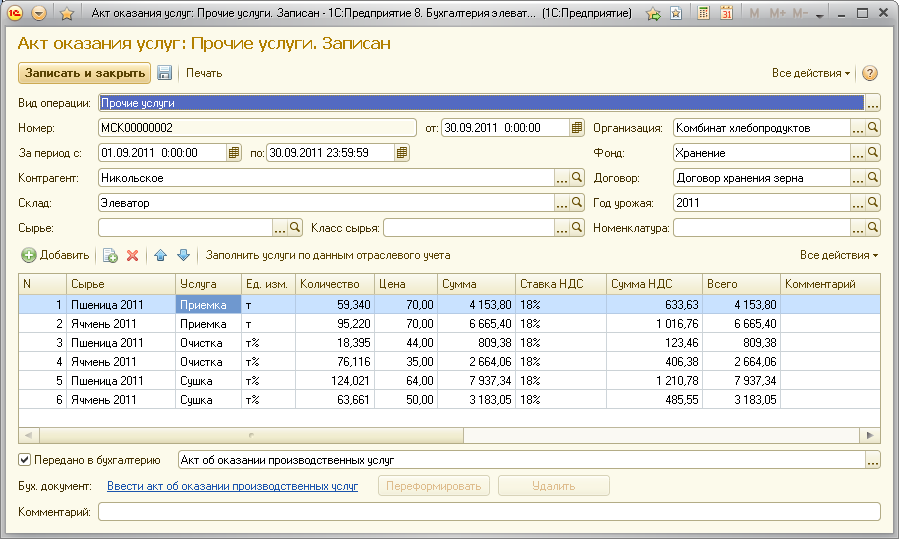

Элеватором называется наиболее совершенный вид механизированного хранилища. Строят элеваторы большой вместимости для хранения зерна. На хлебоприемных пунктах сосредоточивается большое'количество продовольственного, фуражного и товарного зерна. Они предназначаются главным образом для хранения сухого товарного зерна с установленной влажностью не более 14. 15%.

Рабочее здание с технологическим и транспортным оборудованием

Силосный корпус с транспортным и другим оборудованием

Устройство для приемки зерна из автомобилей, вагонов и судов

Устройства для отпуска зерна на различные виды транспорта и зерноперерабатывающие предприятия

Системы аспирации и удаления пыли

Рабочее здание элеватораслужит производственным центром, с которым связаны все остальные его цехи и устройства. Это наиболее сложный и трудоемкий при строительстве объект. Особенность рабочего здания в том, что в нем производственные помещения чередуются с бункерами и силосами. В нем сосредоточены почти все транспортное и технологическое оборудование .

Все помещения рабочего здания не отапливают, кроме диспетчерской и пульта управления. Пол первого этажа заглубляют по отношению к планировочным отметкам поверхности земли. Что вызвано необходимостью увязки приемных устройств с автомобильного и железнодорожного транспорта, а также размещения башмаков приемных норий. По стоимости рабочее здание в общем комплексе элеватора составляет 30%.

В рабочем здании выполняют следующие основные производственные операции с зерном: приемка с автомобильного, железнодорожного и водного транспорта; обработка; перемещение для определения качества или подготовка помольных партий; распределение в силосы или склады, связанными с элеваторами; отпуск на автомобильный, железнодорожный, водный транспорт или в другие цехи.

Зерно в рабочем здании элеватора перемещается, по одноступенчатой и многоступенчатой схемам.

Одноступенчатая схема характеризуется тем, что в рабочем здании весы расположены выше надсилосного конвеера.

Многоступенчатая схема позволяет снизить высоту рабочего здания. Такую схему используют в основном в сборных рабочих зданиях пониженной высоты. Как недостаток многоступенчатой схемы следует отметить, что она вызывает увеличение общего числа норий, размеров рабочего здания и усложняет общую коммуникацию. Это все влечет повышенный расход электроэнергии и значительные капиталовложения и эксплатационные расходы.

Размещение транспортного и технологического оборудования:

Нория – основная транспортная машина, которая определяет тип и мощность рабочего здания элеватора.

Весы – устонавляют в верхней части рабочего здания. На элеваторах монтируют как ковшовые, так и автоматические весы.

Зерноочистительное оборудование – размещение этого оборудования зависит от производительности транспортного оборудования

Зерносушилки – в современных элеваторах зерносушилка входит в кач-ве самостоятельного производственного участка.

Силосные корпуса – это основные составные части элеватора как по занимаемому объему, так и по значению в компоновке комплекса в целом. Основной объем работ при строительстве элеватора приходиться на долю силосных корпусов. Чем больше его вместимость, тем большую долю в объему элеватора занимают силосные корпуса.

Главная задача силосного корпуса – это сохранить зерно без потерь и снижения качества.

Приемно-отпускные устройства элеваторов

Современное приемное устройство с автомобильного транспорта, представляющее собой полностью механизированный цех. Сегодня современное приемное устройство должно включать в себя универсальный автомобилеразгрузчик, приемный бункер, работающий по принципу самотека, специализированные на приемке транспортные механизмы (конвейер, нория) и накопительные бункера для формирования поступающих партий зерна.

Перевозки зерна на железнодорожном транспорте занимают довольно значительное место в общем объем перевозок. Современное приемное устройство с железнодорожного транспорта выполняют в виде отдельного сооружения, расположенного на некотором расстоянии от элеватора.

При проектировании устройств для разгрузки(погрузки) морских и речных судов сооружают применительно к местным условиям.

Для выгрузки зерна из барж применяют 2 способа: механический и пневматический.

Зерно из элеватора можно отпускать на автомобильный, железнодорожный и водный транспорт, а так же на предприятия. К отпускным устройствам предъявляют те же требования, что и к приемным, т.е. обеспечение выполнения операций в те же сроки, исключаю порчу и потерю зерна, полная механизация разгрузочных работ, минимальные капитальные затраты и эксплуатационные расходы.

Компоновка элеваторного комплекса определяется многими факторами. Среди них можно отметить тип элеватора, его вместимость, характерные операции и их объемы. На основе многолетнего опыта разработаны типовые схемы их компоновки. Рабочее здание с силосными корпусами увязывают так, чтобы были обеспечены гибкая технологическая схема, минимальная протяженность над силосных и под силосных конвейеров, а также выполнялись операции в заданном объеме.

Ковшовый элеватор (рис. 1 ) представляет собой замкнутое полотно с тяговым органом, огибающим приводной и натяжной барабаны (звёздочки), и прикрепленными к нему ковшами. Несущей и ограждающей частью элеватора является сварной стальной кожух с загрузочным и разгрузочным патрубками.Привод имеет электродвигатель, редуктор, муфты и останов, предотвращающий обратное движение полотна. На элеваторе применяется винтовое или грузовое натяжное устройство. Скорость движения полотна тихоходных элеваторов до 1м /сек, быстроходных до 4м /сек. Подача ковшовых элеваторов 5—500 м 3 /ч, высота подъёма Н не превышает 60 м. Основными параметрами ковшовых элеваторов являются ширина ВК, высота h, вылет А, полезная (до кромки передней стенки) вместимость ковша и расстояние между ковшами aK.

Полочный элеватор (рис. 2. а) имеет 2 вертикальные пластинчатые втулочные цепи, огибающие верхние тяговые и нижние натяжные звёздочки. К цепям жестко прикреплены захваты-полки, соответствующие форме и размерам груза. Загрузка полок производится вручную или автоматически с гребенчатого стола, а разгрузка в верхней части нисходящей ветви — при опрокидывании полок. Скорость движения цепей полочного элеватора 0,2—0,3м/сек.

Люлечный элеватор (рис. 2. б) отличается от полочного способом крепления рабочего органа — люльки, которая благодаря шарнирному подвесу на всех участках трассы сохраняет горизонтальное положение днища. Загрузка люлечных элеваторов производится на восходящей, а разгрузка — на нисходящей ветви. Скорость движения полотна 0,2—0,3м/сек.

Рисунок 1 - «Вертикальный ленточный ковшовый элеватор». 1 — тяговый орган; 2 — ковш; 3 — приводной барабан; 4 — останов; 5 — привод; 6 — разгрузочный патрубок; 7 — шпиндель натяжного устройства; 8 — загрузочный патрубок.

Рисунок 2 - «Схемы вертикальных двухцепных элеваторов для штучных грузов: а — полочного;

2. Технология производства муки

Процесс производства складывается из двух этапов — подготовительного и непосредственного размола (помола) зерна.

На подготовительном этапе проводят очистку зерновой массы от примесей, ГТО зерна (только при сортовых помолах), составление помольной смеси (смешивание партий разного качества). ГТО зерна или его кондиционирование заключается в увлажнении зерна, тепловой обработке массы, отволаживании. В результате такой обработки ослабляются связи между оболочками и эндоспермом зерна, повышается эластичность оболочек, улучшаются мукомольные и хлебопекарные свойства зерна.

Кондиционирование может быть горячим (40—50 °С) и холодным (при комнатной температуре). Зерно ржи при подготовке к помолу подвергают только холодному кондиционированию из-за более низкой температуры клейстеризации крахмала.

Перед поступлением зерна в размольное отделение лаборатория проводит контроль его качества: определяют содержание сорной и вредной примесей, органической примеси, содержание сырой клейковины и влажности.

Размол зерна в муку состоит из собственно размола (дробления) и просеивания продуктов размола. Дробление осуществляют на вальцовых станках с рифленой, шероховатой или гладкой поверхностью. После каждого вальцового станка устанавливают рассев (набор сит разных размеров, расположенных друг под другом) для сортировки продукта размола по крупности частиц. Вальцовый станок вместе с рассевом образуют систему, которая может быть драной или размольной. Драная система (вальцы имеют рифленую поверхность) предназначена для дробления зерна в крупку.

Размольная система (вальцы с гладкой поверхностью) предназначена для получения муки.

Помолом (размолом) принято называть совокупность связанных между собой в определенной последовательности операций по переработке зерна в муку. Помолы бывают разовые и повторительные.

При разовом помоле муку получают за один проход через размалывающую машину. Качество муки низкое — обойная пшеничная или ржаная с выходом 95—96,5%.

При повторительном помоле для получения муки зерно или продукты дробления пропускают неоднократно через драные и размольные машины. Повторительные помолы бывают простые и сложные. Простым повторительным помолом вырабатывают муку только одного сорта. Измельчение ведут на 3—4 системах. Эти помолы могут быть без отбора отрубей — обойный с выходом 95—96% обойной пшеничной или ржаной муки, с отбором отрубей — обдирный с выходом ржаной муки 87% и сеяный — 63%.

Сложный повторительный помол. который называют сортовым, состоит из пропускания зерна через драную систему, сортировку продуктов размола и их обогащения, а затем размола крупок на разных размольных системах.

На первом этапе при сортовых помолах стремятся получить минимальное количество муки на драных системах. Продукты размола сортируют по крупности и плотности, обогащают на ситовейках, продувая воздух. В результате получают следующие фракции: крупку чистую (белую), состоящую из эндосперма; крупку пеструю (сростки), кусочки оболочки и эндосперма; дунсты — частицы крупнее муки, но мельче крупки; муку.

Лучшие по качеству крупки из центральной части эндосперма размалывают на первых трех размольных системах, получая муку высших сортов. Крупки из периферийных частей эндосперма хуже по качеству, их размалывают на последних размольных системах, получая муку низших сортов (1-го и 2-го). Пестрые крупки подвергают повторному дроблению, вновь просеивают и полученные продукты дробления размалывают в муку.

В общей сложности при сортовом помоле получают 16—22 потока муки разного качества, которые затем объединяют в один-три сорта в зависимости от сортового помола. Сортовые помолы могут быть односортными, двухсортными и трехсортными с различным выходом муки.

Для кондитерской промышленности вырабатывают муку с пониженным содержанием белка (8—10%), для чего отбирают соответствующие фракции. Высокобелковые фракции используют для обогащения хлебопекарной муки.

Макаронную муку получают при помолах твердой или мягкой высокостекловидной пшеницы двухсортным или односортным помолом. Макаронная мука бывает высшего (крупка) и 1-го (полукрупка) сортов.

Особенности производства ржаной муки. Зерно ржи более тонкое и длинное по сравнению с пшеницей, соответственно у него больше доля оболочек и алейронового слоя, которые при этом прочно связаны с эндоспермом. При дроблении зерна ржи образуются в основном сростки. Их сортируют только по крупности и размалывают на размольных системах каждую фракцию отдельно. При двухсортном помоле получают сеяную и обдирную муку, а при односортном — или сеяную, или обдирную.

3. Крупяное производство

Характеристика крупяного сырья

В технологии крупяного производства вырабатывают из зерна различных видов, широкий ассортимент круп с высокими, пищевыми и питательными достоинствами, которые занимают важное место в рационе питания нашего народа. Крупы – это второй по значимости продукт питания (после муки).

Технология производства круп

До последнего времени выработку круп основывали только на механической технологии, которую в общем виде можно представить следующей схемой: очистка зерна от примесей — сортирование очищенного зерна по крупности шелушение — отделение ядра от пленок обработка ядра в различных вариантах в зависимости от рода зерна и сорта получаемой крупы (шлифование, полирование, дробление или плющение) — сортирование готовой продукции .

Схему используют и на современных крупяных заводах, часто дополняя ее другими приемами. На крупорушках рассмотренную схему применяют в сокращенном варианте.

Для очистки зерна от различных примесей в схему технологического процесса включают аспираторы, триеры, камнеотделительные машины, шасталки (остеломатели), обоечные машины, магнитные установки и др. Существенное значение имеет сортирование зерна после очистки перед шелушением, так как выровненное зерно лучше и легче подвергается шелушению.

Для шелушения зерна используют различные машины: обоечные, где действует принцип многократного удара; шелушильные постава, работающие по принципу сжатия и трения; шелушители с резиновыми вальцами; голлендры, вертикальные шелушители и т.д.

Обработка ядра после шелушения заключается в дальнейшем шлифовании для удаления остатков цветковых пленок. Кроме того, в процессе удаляются плодовые и семенные оболочки, а также зародыш. Крупу, вырабатываемую из зерна многих культур, сортируют по величине на несколько фракций .

В процессе механической обработки ядро у части зерен не выдерживает оказанных воздействий и дробится. Поэтому при выработке крупы основного ассортимента получают продукты более низкого качества. Лучший вид крупы из гречихи – ядрица, то есть целое ядро гречихи, однако часть зерен всегда дробится и получается дробленая крупа – продел, дающая при кулинарной обработке кашу-“размазню”. Еще большая разница в качестве между целыми шлифованными зерновками риса и дроблеными. При выработке круп образуется и некоторое количество муки – мучки, используемой на кормовые или технические цели. По выходу цельной крупы, дробленки и мучки судят о работе отдельных машин и предприятия в целом.

Для получения более питательных и разнообразных круп в схему технологического процесса современного крупяного завода включают обработку зерна водой и паром, а также варку при высоком давлении. При пропаривании очищенного зерна возрастает прочность ядра, а оболочки делаются более хрупкими, в результате увеличивается выход высших сортов крупы, ускоряется развариваемость.

4. Производство комбикормов

Комбикорм — однородная смесь очищеных и измельченных до необходимой крупности различных комбикормовых средств и биологически активных веществ, составленная по рецепту с учетом научно обоснованных норм ввода и обеспечивающая полноценное кормление сельскохозяйственных животных.

4.1. Технология производства комбикормов

В отличие от мукомольных и крупяных заводов, где перерабатывают 1,2 вида сырья, на комбикормовые заводы поступает много различных видов сырья. Эти продукты представляют собой сыпучие, крупнокусковые, прессованные, жидкие материала, часть продуктов поступает в таре. Поэтому комбикормовой завод имеет большое количества различных емкостей для хранения разного вида сырья.

Так как в состав комбикорма входят большое количество разнообразного сырья, для его подготовки предусматривают специальные подготовительные

линии, на каждой из которых обрабатывают либо отдельные кормовые продукты, либо несколько продуктов с близкими технологическими свойствами.

Подготовка включает очистку зерна от примесей, если нужно, шелушение и измельчение. Подготовленное сырье (за искл. жидкого) направляют в бункера, установленные над дозаторами. В нужном соотношении компоненты дозируют и после смешивания получают рассыпной комбикорм. При смешивании могут быть введены жидкие компоненты.

При производстве полнорационных брикетированных комбикормов их прессуют в спец. цехах, куда подают вместе с рассыпными грубые корма.

Готовые комбикорма хранят в силосах, складах напольного хранения. Часть комбикормов выпускают в таре.

Бутковский В.А. Мерко А.И. Мельников Е.М Технологии зерноперерабатывающих производств – М. Интеграф сервис, 1999.-472с

Вобликов Е.М. Технология элеваторной промышленности. - Ростов – на – Дону: Изд. Центр «Март», 2001 – 192с

Егоров Г.А. Технология муки. Технология крупы. – М.

Колос С,2005 – 296с

Малин Н.И. Технология хранения зерна. – М. Колос, 2005. – 280с

Мельников Е.М. Технология крупяного производства. – М. ВО «Агропромиздат», 2003

Тумановская Н.Б. Технология хранения зерна. Учебно-практическое пособие.-М. МГУТУ, 2004

Щербакова О.Е. Технология комбикормов. Учебно-практическое пособие. -М. МГУТУ, 2004

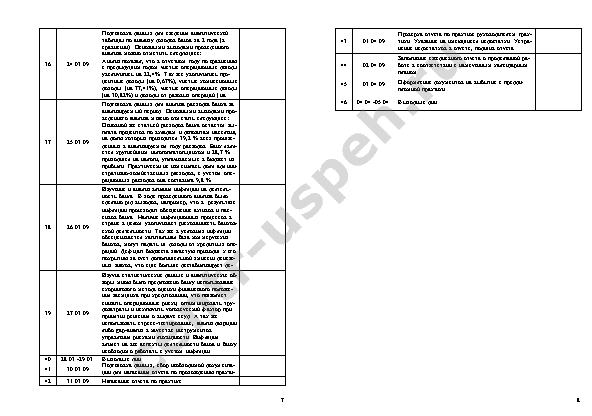

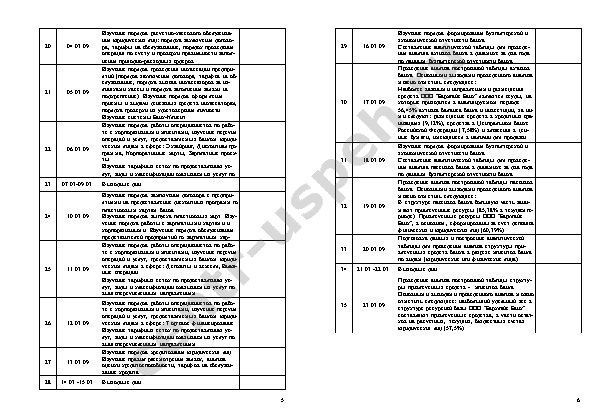

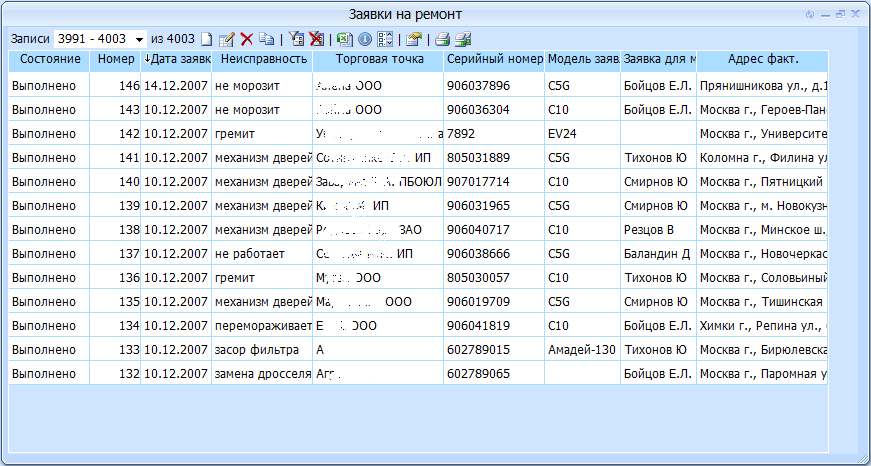

Одно из главных требований к подготовке специалистов высшей квалификации – её связь с практикой, знание конкретных задач, особенностей будущей практической деятельности. Важным звеном этой связи является производственная практика. Цели и задачи производственной практики – это систематизация, закрепление и углубление теоретических знаний, полученных по дисциплинам специализации; приобретение практических навыков работы.

По окончанию практики студент предоставляет руководителю практики письменный отчет о выполнении всех заданий, по мере выполнения которых студент закрепляет теоретические знания и приобретает практические навыки; осваивает основные методы формирования и распределения прибыли предприятия, определения состояния и эффективности использования основных и оборотных средств; овладевает навыками прогнозирования финансовой деятельности, методов и приемов управления финансовыми ресурсами, анализа финансовой деятельности и составления финансового плана; изучает порядок формирования и использования фондов предприятия. Все это проводится по составленному с помощью руководителя практики календарному плану. По ходу производственной практики студентом ведется дневник, записи в котором делаются ежедневно и содержат личное суждение практиканта об изучаемых описываемых работах и других процессах производства.

Основными целями и задачами практики являются:

закрепление теоретических знаний и приобретение практических навыков организации финансовой работы предприятия и планировании производства;

изучение методов и способов организации и планирования деятельности предприятия, анализа его финансовой деятельности;

проведение анализа производственной и финансовой деятельности предприятия;

анализ взаимоотношений сельскохозяйственного предприятия с финансовой и бюджетной системой;

Сбор, обработка и подготовка необходимых материалов по исследуемой теме для написания отчета по производственной практике.

Целью написания отчёта является отображение всех результатов аудиторской проверки финансовой отчётности, а также анализ показателей производственной и финансовой деятельности предприятия и внесение предложений по повышению эффективности производства в хозяйстве.

2. Организационно - экономическая характеристика ОАО «Джанкойский элеватор» ОАО «Джанкойский элеватор» находится на территории Джанкойского района Автономной Республики Крым. Предприятие создано одним физическим лицом на основе его собственности и зарегистрировано 4 августа 2005г. Целью деятельности предприятия является совершение производственно-хозяйственной деятельности, направленной на получение прибыли для обеспечения социально-экономических интересов основателя и членов трудового коллектива. Предприятие специализируется на выращивании зерновых и технических культур, овощеводстве и разведении КРС. Расположено в северной степной части Крымского полуострова, в 95 км. от республиканского центра- г.Симферополь. Связь с ними осуществляется дорогами с асфальтовым покрытием. Хозяйство находится рядом с рынком сбыта, поэтому сбыт продукции выгоден и хорошо налажен. Рельеф отличается большим разнообразием почвенных и климатических условий и благоприятен для развития сельского хозяйства. Климат - умеренно континентальный, с чертами субтропического. Самыми холодными месяцами являются январь и февраль с температурами минус 10 – 15С. Средний из абсолютных минимумов температуры воздуха минус 19-25С. Самыми тёплыми месяцами являются июль и август с температурами плюс 22,3 – 23,3 С, в отдельные годы дневная температура поднимается до плюс 35-40С. Период с положительными температурами (среднесуточными) довольно большой и составляет 284 дня. Продолжительность безморозного периода, как и периода со среднесуточной температурой выше 10С тепла, около 6 месяцев. Опасные для растений заморозки наблюдаются не ежегодно. За зимний период почвы промерзают на 15 – 20см. Продолжительность безморозного периода в среднем 184 дня. Годовая сумма осадков составляет 336мм. Наибольшее их количество выпадает в летний период. Мощность водного слоя не постоянна и зависит от количества выпадающих осадков. Для более наглядного представления экономического состояния ОАО «Джанкойский элеватор» приведём данные о его размерах.

Таблица 1.-Определение размеров предприятия

На основании данных, представленных в таблице №2, можно сделать вывод, за период с 2007г. по 2009г. показатели фондооснащенности и фондовооруженности значительно увеличились. Увеличение составляет 158,3% и 142,2% соответственно. Это свидетельствует об увеличении обеспеченности предприятия основными производственными фондами. Однако наблюдается значительное уменьшение показателя фондоотдачи, а это в свою очередь свидетельствует о снижении эффективности использования основных фондов на 84,5%. Показатель фондоемкости за анализируемый период увеличился на 546,4%. Это свидетельствует, о росте стоимости основных фондов в расчете на одну гривну реализуемой продукции.

2. Анализ состояния и эффективности использования основных средствОАО «Джанкойский элеватор»

К основным средствам предприятия относят материальные активы, которые используются в производственной и непроизводственной сфере деятельности.

Проведем анализ основных средств, находящихся на балансе ОАО «Джанкойский элеватор».

Рассмотрим данные о наличии, износе и движении основных средств, так как они служат основным источником информации для оценки производственного потенциала предприятия.

Источником исходной информации является финансовая отчетность предприятия.

Таблица 2.1 – Наличие и движение основных средств

Наличие на начало года,

Наличие на конец года,

Изменение в течении

Стоимость основных средств в первоначальной оценке

Износ основных средств

Остаточная стоимость основных средств

На основании данных таблицы 2.1, можно сделать вывод, что стоимость основных средств предприятия за период с 2007г. по 2009г. значительно возросла. Стоимость основных средств в первоначальной оценке за 2007г. и 2008г. возросла на 280,1% и 126,3% соответственно, а за 2009г. их стоимость незначительно сократилась (на 1%). Стоимость износа также возросла за анализируемый период с 9,9 тыс.грн. до 935,1 тыс.грн. Остаточная стоимость основных средств за 2007г. и2008г. также значительно возросла на 256,2% и 100,8% соответственно. В 2009г. наблюдается тенденция снижения остаточной стоимости основных средств. на конец года их стоимость составляла 1388,4 тыс.грн. что на 17,1 % ниже, чем на начало года.

Похожие работы:Актуальность прохождения производственной практики и написания отчёта определяется её целью – системное углубление и закрепление теоретических знаний, полученных студентом в процессе теоретического обучения, а также приобретение практических навыков финансовой работы.

Для достижения обозначенной цели ставятся следующие задачи:

1) дать общую характеристику деятельности анализируемого предприятия;

2) раскрыть аспекты стратегического и оперативного финансового управления на предприятии;

3) провести анализ видов деятельности;

4) осуществить анализ изменения капитала предприятия;

5) рассмотреть формирование и использование оборотных средств на предприятии;

6) охарактеризовать формирование и использование основных средств на предприятии;

7) проследить формирование и распределение прибыли предприятия;

8) провести экономическую диагностику предприятия.

Объектом исследования в данной работе является ОАО «Каргатский элеватор», характеристика которого представлена в основной части работы.

Предмет исследования – финансовое состояние, финансовые результаты деятельности предприятия.

Работа состоит из 8 разделов основной части, заключения, списка использованной литературы и документации предприятия (формы 1-5 бухгалтерской отчётности за 2007-2009 гг. а также Устав).