Категория: Инструкции

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документыСырьевая база пивоваренного завода. Ассортимент, выпускаемой продукции. Технологический процесс производства пива. Приготовление охмеленного сусла. Емкости системы СIP, их назначение. Техника безопасности при обслуживании технологического оборудования.

контрольная работа [44,4 K], добавлен 03.10.2013

История пивоварения и сырье для производства пива. Характеристика деятельности предприятия ООО "Дитранс" и ассортимент выпускаемой продукции. Мойка и розлив пива в кеги. Отходы пивоваренного производства. Производственная санитария и техника безопасности.

отчет по практике [194,5 K], добавлен 05.01.2015

История пива и пивоварения. Качество пива, объемы его производства, потребление и производство по регионам. Типы пива по способу брожения и по цветам, его крепость. Пиво и здоровье, польза и вред. Требования к сырью и материалам, хранение и упаковка.

курсовая работа [377,7 K], добавлен 30.03.2010

Общая характеристика, классификация пива. Подготовка сырья к приготовлению напитка, основные этапы технологического процесса производства. Специфика процесса брожения, розлива пива, его укупорки. Оборудование лаборатории для проведения контроля качества.

контрольная работа [44,9 K], добавлен 07.12.2009

Сырье, химический состав и особенности приготовления пива. Товароведная характеристика светлого и темного пива. Оценка качества и факторы его формирующие. Средства и способы фальсификации пива, методы их обнаружения. Основные дефекты и компоненты пива.

курсовая работа [54,0 K], добавлен 02.12.2010

Понятие и история возникновения пива, его химический состав и технологические особенности приготовления, требования к сырью. Характеристика ассортимента данной продукции, описание рынка и тенденции его развития. Приготовление блюд с использованием пива.

курсовая работа [49,5 K], добавлен 20.11.2015

Пиво - древний напиток, известный ещё в Древнем Египте. Этапы производства пива и их характеристика. Виды пива согласно международной классификации. Традиции пивоварения на Руси. Любовь Петра I и его подданных к пиву. Требования к светлому и темному пиву.

контрольная работа [35,5 K], добавлен 22.02.2013

Об’єми виробництва пива в Україні. Сировинна база, виробники, асортимент. Експорт/імпорт. Конкуренція. Характеристика виробництва світлого пива. Розрахована собівартість виробництва пива, та визначена економічна ефективність виробництва даної продукції.

реферат [67,2 K], добавлен 09.07.2008

Приготовление пива с использованием экстрактов различных растений и пребиотиков. Получение пива с повышенными характеристиками пенообразования и пеностойкости. Обогащение пива микроэлементами. Принципы применения пищевых добавок и консервантов в напитке.

реферат [21,8 K], добавлен 16.07.2015

Понятие пивоварения, его сущность и особенности, история зарождения и развития, современное состояние и значение. Товароведная характеристика пива, его потребительские свойства, вкусовые качества. Технология изготовления пива и показатели его качества.

курсовая работа [45,9 K], добавлен 05.04.2009

Первичный инструктаж проводит начальник цеха, в нем указывается, что именно опасно в цеху и вредно для здоровья. Третий инструктаж проводит мастер цеха на рабочем месте. Указываются возможные аварийные случаи при работе оборудования. Один раз в квартал проводится повторный инструктаж. В результате несчастного случая проводится внеочередной инструктаж.

По охране труда разработан ряд мероприятий, рабочим в цеху выдаются рабочие халаты и комбинезоны, резиновые ботинки или сапоги, наушники.

В цехе розлива все вращающиеся детали и части машин имеют ограждения, рабочие места имеют деревянный помост. Чтобы предотвратить попадание влаги под ногти, устанавливаются специальные контейнера для сбора осколков и стеклобоя, так же применяются и другие мероприятия.

Согласно инструкции по охране труда №4-1 для варщика производства пищевого сырья, перед началом работы следует осмотреть рабочее место и убедиться:

· в наличии ограждений на валах насосов затора, дробины, горячего сусла, неохмеленного сусла, ременной передачи насоса перекачки мальтозной патоки;

· перед пуском затора, сусла, мальтозной патоки в котел убедиться, что в нем отсутствуют люди;

· в освещенности рабочего места, в исправности световой сигнализации и приборов на пульте управления.

Пори обнаружении неисправностей оборудования следует сообщить о них бригадиру, старшему мастеру, начальнику цеха и без его разрешения к работе не приступать.

Во время работы варщик обязан

· следить, чтобы давление пара в паровых рубашках котлов не превышало 4 кг/см2;

· в процессе варки сусла постоянно контролировать правильную работу световой сигнализации и приборов на пульте управления (датчиков температуры, давления пара, степени открытия клапанов);

· при контроле за кипячением варки в сусловарочных котлах находиться сбоку от смотрового люка котла;

· постоянно следить, чтобы уровень кипящего сусла не превышал нижний уровень смотрового люка.;

· следить за чистотой пола в помещении, не допускать скопления воды на полу. Шланги не должны загромождать проход;

· перед спуском во внутрь фильтра ционного чана для выгрузки остатков дробины вывесить табличку на пульте управления разрыхлительным механизмом «Не включать. Работают люди»;

· обо всех отклонениях от нормального технологического режима уведомить бригадира, старшего мастера, начальника цеха;

· производить подогрев в варочных котлах последовательным открытием парового клапана на 10%, 20%, 30% и т. д. до 100%, не допуская при этом гидроударов;

· выключать насос перекачки горячего сусла только по команде из бродильно-лагерного цеха

· не включать мешалки заторных котлов и рыхлителей фильтрационных чанов, предварительно не удостоверившись в отсутствии в них людей;

· при работе с моющими и дезинфицирующими растворами пользоваться средствами индивидуальной защиты.

По окончании работы варщик обязан:

· навести санитарный порядок в помещении варочного цеха и машинного отделения;

· собрать весь уборочный инвентарь и положить в определенное для него место;

· в конце смены сообщить сменщику и бригадиру обо всех неисправностях оборудования и замеченных недостатках, а также на какой стадии находится технологический процесс на данном рабочем месте;

· покинуть цех только после полной передачи смены и разрешения бригадира.

Требования безопасности в аварийных ситуациях.

При утечке пара из паровых рубашек варочного котла или паропровода необходимо:

· перекрыть подачу пара в систему, где произошла утечка;

· включить приточно-вытяжную вентиляцию;

· сообщить бригадиру, сменному мастеру или начальнику цеха.

При обнаружении неисправности в работе электрооборудования предупредить работающих в цехе, вызвать дежурного электрика.

В период с 02 сентября по 27 сентября я проходила практику на ПАО ПБК «КРЫМ». За этот период я ознакомилась с природными и экономическими условиями предприятия, его размерами, структурой и специализацией, составила календарный план, а также вела дневник о прохождении практики.

В ходе практики закрепила, углубила, полученные в процессе учебного плана знания; подготовилась к более глубокому изучению теоретического материала.

Далее ознакомилась с историей комбината, его основными производственными и вспомогательными цехами, лабораториями (сырьевой, химической, микробиологической), ассортиментом выпускаемой продукции, с мощностью завода и его сырьевой базой.

Изучила материалы комбината, «Инструкцию по охране труда №4-1 для варщика производства пищевого сырья», «Инструкцию №02-02 по эксплуатации заторно-отварочного котла R», «Инструкцию №02-04 по эксплуатации сусловарочного котла VPVV-500», «Инструкцию №02-05 по эксплуатации фильтрационного чана SК», «Инструкцию №3 по оказанию первой помощи при несчастных случаях».

Выполнила индивидуальное задание на тему «Технологическая схема производства 11.5%-ного пива «Янтарный колос».

В варочном цеху ознакомилась с технологией приготовления пивного сусла, устройством солодовых и ячменных бункеров, шестивальцевых солодовых дробилок, 4-х заторно-отварочных котлов, 2-х фильтрчанов и 2-х сусловарочных котлов.

Принимала участие в ведении технологических процессов: дроблении солода и ячменя (наполняла мешки шелухой и заменяла их на пустые), затирании солода (готовила затор в соответствии с картой варки, контролировала равномерность дробленой массы, замывала внутреннюю поверхность котла со шланга), фильтрации затора (включала разрыхлительный механизм для равномерного распределения дробины, по окончании набора варки поднимала его в крайнее верхнее положение, открывала люки выгрузки дробины и, медленно опуская рыхлитель, начинала выгрузку дробины, следила за работой разрыхлительного механизма, не допускала перегрузки ножей, смачивала дробину водой из шланга), кипячении сусла с хмелем (задавала хмель, измеряла плотность сусла сахаромером, контролировала температурный режим в сусловарочных котлах, измеряла рН затора). Затем выкачивала охмеленное сусло в БЛЦ.

В ходе практики получила практические навыки рабочей профессии «варщик пивного сусла». Получила квалификацию варщика пищевого сырья 3 разряда.

пиво производство ассортимент продукция

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Интернет-сайт ПАО ПБК «КРЫМ» - www.krym.com.ua.

2. Видеоролик 30 лет ПАО ПБК « Крым ». 3. ДСТУ 3888-99 «Пиво. Загальні технічні умови». 4. «Линия Петровича. 170 лет Крымскому пивоварению», Симферополь,2002. 5. «Технологічна інструкція з підготовки води для виробництва пива та безалкогольних напоїв» ТІ 14297558-291-2003. 6. «Державні санітарні норми і правила для підприємств, що виробляють солод, пиво та безалкогольні напої» ДСанПІН 4.4.4-152-2008. 7. « Технологічна інструкція на виробництво 11,5%-ного світлого пива «Янтарний колос» («Янтарный колос»)» ТІ 14297558-1805 2013. 8. «Технологическая инструкция по производству солода и пива» ТИ 18-6-47-85. 9. «Технологическая инструкция по применению в пивоварении хмеля и продуктов его переработки» ТИ 10-04-06-136-87. 10. «Инструкция № 02-05 по эксплуатации фильтрационного чана SK», 2011. 11. «Инструкция № 02-02 по эксплуатации заторно-отварочного котла F», 2011. 12. «Инструкция № 02-04 по эксплуатации сусловарочного котла MPVV-500», 2011. 13. «Инструкция по охране труда № 4-1 для варщика производства пищевого сырья», 2011. 14. Литература завода. Размещено на Allbest.ruДробление несоложеных зернопродуктов. Ячмень, пшеницу и рис дробят на двухвальцовом станке с нарезными вальцами, которые вращаются навстречу друг другу с разной скоростью. Для измельчения кукурузы используют молотковые дробилки. Рекомендуемый состав помола приведен в табл. 21.2.

ПОЛУЧЕНИЕ ПИВНОГО СУСЛА

Затирание. Цель затирания — экстрагирование растворимых веществ солода и несоложеного сырья и превращение под действием ферментов нерастворимых веществ в растворимые с последующим переводом их в раствор. Вещества, перешедшие в раствор, называютэкстрактом.

Затирание включает три стадии: смешивание измельченных зернопродуктов с водой, нагревание и выдерживание полученной смеси при заданном температурном режиме. При этом количество единовременно обрабатываемых измельченных зернопродуктов называют засыпью, объем применяемой воды — наливом, а полученный продукт — затором.

Фильтрование затора. Осахаренный затор представляет собой суспензию, состоящую из двух фаз: жидкой (пивное сусло) и твердой (пивная дробина). Цель фильтрования — отделение пивного сусла от дробины. Фильтрование затора подразделяется на две стадии: собственно фильтрование первого (основного) сусла выщелачивание — вымывание экстракта, задерживаемого дробиной. Сусло и промывные воды должны быть прозрачными во избежание затруднения последующих технологических операций и ухудшения качества пива.

Кипячение сусла с хмелем. Отфильтрованное сусло и промывные воды собирают в сусловарочном аппарате и кипятят с хмелем. Цель кипячения — стерилизация сусла, стабилизация и ароматизация его состава горькими веществами хмеля.

Превращения при кипячении сусла с хмелем. Дробленые зернопродукты всегда содержат некоторое количество микроорганизмов. При кислой реакции среды сусла стерилизация достигается уже через 15 мин кипячения.

При кипячении хмеля в сусло переходит значительная часть его углеводов, белковых, горьких, дубильных, ароматических и минеральных веществ. Ароматизация сусла происходит в результате растворения в нем специфических составных частей хмеля и продуктов реакции меланоидинообразования.

С повышением температуры сусла происходит денатурация белков, которая внешне характеризуется появлением мути. Кипячение сусла с хмелем сопровождается снижением его вязкости и повышением цветности в результате реакции меланоидинообразования, карамелизации Сахаров, окисления полифенольных веществ и растворения красящих веществ хмеля.

Отделение сусла от хмелевой дробины. После окончания кипячения охмеленное сусло поступает в хмелеотделитель. Хмелевая дробина задерживается на сите, сусло проходит сквозь него и центробежным насосом перекачивается в сборник для охлаждения и осветления. Затем хмелевую дробину промывают горячей водой для дополнительного выщелачивай ия экстрактивных веществ хмеля. Промывные воды присоединяются к суслу в сусловарочном аппарате.

Охлаждение и осветление сусла. Цель охлаждения и осветления сусла— понижение температуры до 6. 16 °С (в зависимостиот способа брожения), насыщение его кислородом воздуха и осаждение взвешенных частиц.

Превращения при охлаждении и осветле-нии сусла. В охлаждаемом сусле остаются скоагулированные белки, которые находятся в состоянии тонких взвесей (суспензий). При понижении температуры они осаждаются.

В течение всего процесса охлаждения сусло поглощает кислород воздуха, который при температуре выше 40 "С расходуется на окисление органических веществ сусла, что приводит к потемнению сусла, снижению хмелевого аромата и хмелевой горечи.

Охлаждение сусла сопровождается испарением некоторого количества воды, что приводит к уменьшению его объема и повышению концентрации.

Выход экстрактивных веществ и потери при получении пивного сусла. Оценить работу варочного цеха и определить правильность режима затирания можно на основании расчета выхода экстракта (%)

где V— количество горячего сусла в сусловарочном аппарате,л; т— содержание сухих веществ в сусле, %;d—плотность сусла, кг/л; 0,96 — поправочный коэффициент на уменьшение объема сусла при его охлаждении;М— масса перерабатываемых зернопродуктов, кг.

При хорошей работе варочного отделения разница между выходом экстракта и экстрактивностью переработанных зернопродуктов не должна превышать 1,6. 2,2 %.

В зависимости от сорта пива потери экстракта в варочном цехе колеблются от 2,6 до 2,8 %, а потери в пивной и хмелевой дробине (к объему горячего сусла) на стадии осветления и охлаждения сусла — от 5,5 до 7,0 %, в том числе 4 % составляют мнимые потери объема в результате сжатия сусла при его охлаждении от 100 до 20 °С.

СБРАЖИВАНИЕ ПИВНОГО СУСЛА И ДОБРАЖИВАНИЕ ПИВА

Основной процесс, в результате которого сусло превращается в пиво, — спиртовое брожение. При этом химический состав сусла существенно изменяется и оно превращается в вкусный ароматный напиток. Сбраживание пивного сусла проходит в две стадии: главное брожение и дображивание. На первой стадии происходит интенсивное сбраживание Сахаров сусла, в результате которого образуется молодое (мутное) пиво, имеющее своеобразные вкус и аромат, еще непригодное к употреблению. При дображивании оставшиеся сахара медленно сбраживаются, пиво приобретает характерные органолептические свойства, осветляется и насыщается оксидом углерода, т. е. происходит его созревание и пиво превращается в товарный продукт.

Дрожжи, используемые для производства пива. Дрожжи должны отвечать следующим требованиям: иметь высокую бродильную активность, хорошо образовывать хлопья и осветлять пиво в процессе брожения, придавать пиву чистый вкус и приятный аромат.

Бродильная активность дрожжей характеризуется степенью сбраживания сусла (%)

где Е, е — содержание экстрактивных веществ в начальном сусле и в пиве соответственно, %.

Подготовка чистой культуры дрожжей к брожению сводится к накоплению их биомассы в условиях микробиологической стерильности в количестве, необходимом для начала процесса брожения. Кроме чистой культуры широко используют семенные дрожжи, представляющие собой дрожжи, которые осели в конце главного брожения. На практике семенные дрожжи после предварительной подготовки используются до 10 генераций.

Ассортимент и физико-химические показатели сортов пива

Около 90 % производимого пива низового брожения приходится на светлые сорта, для которых характерны тонкий, слабовыраженный солодовый вкус, хмелевой аромат и ярко выраженная хмелевая горечь. Их готовят из светлого пивоваренного солода с добавкой несоложеных материалов (ячменя, рисовой сечки, обезжиренной кукурузы, сахара), воды, хмеля или хмелевых препаратов. Типичные представители светлого пива: «Жигулевское», «Московское», «Киевское», «Рижское». При производстве темных сортов пива используются также специальные сорта солода (темный, карамельный и др.). Поэтому темное пиво имеет солодово-карамельный сладковатый вкус, менее выраженную хмелевую горечь и более интенсивную окраску по сравнению со светлыми сортами.К темному пиву относятся «Украинское», «Мартовское», «Бархатное», «Портер» и др.

Физико-химические показатели качества некоторых сортов пива приведены в таблице 2

Таблица 2 –Физико-химические показатели

Принципиальная технологическая схема производства пива представлена на рис. 1

Рис. 1 Принципиальная технологическая схема производства пива.

АППАРАТУРНО-ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ПИВА

Отлежавшийся солод из склада (рис. 2) подают в воздушно-ситовой сепаратор 7, а затем шнеком 2 в сборник очищенного солода 3. Ячмень шнеком2 также подают в воздушно-ситовой сепаратор 7, а затем норией в сборник ячменя 75. Солод и ячмень пропускают через магнитную колонку4, взвешивают на автоматических весах 5 и измельчают: солод на установке для мокрого дробления6, а ячмень на мельничном станке16. Вода на технологические нужды поступает из сборников10 и 77. Затирание проводят в заторно-варочном аппарате 7, в который дробленый солод поступает самотеком, а измельченный ячмень из сборника17— с помощью шнека 2 Сюда же поступает сахарный раствор, приготовленный в реакторе9 и профильтрованный через ловушку8. Затор фильтруют в фильтрационном аппарате14. Прозрачное сусло и промывные воды насосом13 перекачивают в сусловарочный аппарат18, в котором сусло упаривается до заданной начальной концентрации. Хмель из склада подают в расходный сборник 72, откуда заданные порции хмеля через воронку поступают в сусловарочный аппарат18. Пивную дробину насосом перекачивают в расходный сборник для реализации.

Горячее сусло из сусловарочного аппарата 18 самотеком направляется в хмелеотборный аппарат, откуда насосом оно перекачивается в гидроциклонный аппарат28 для осветления. Насос20 перекачивает осветленное сусло в пластинчатый теплообменник 29, где оно охлаждается до 6 °С, а затем поступает в аппарат главного брожения34.

Для приготовления чистой культуры дрожжей предусмотрена установка, состоящая из стерилизаторов сусла 25, 27 и цилиндра для разбраживания дрожжей 26. Сброженная чистая культура дрожжей сжатым воздухом передавливается в ток сусла, поступающего на брожение. Избыточные дрожжи из аппаратов главного брожения34 с помощью вакуума отбираются в вакуум-монжю31. Семенные дрожжи воздухом перелавливаются на вибросито30 для очистки. Очищенные дрожжи самотеком поступают в монжю31 на хранение. С помощью вакуум-насоса32 они направляются в производство. Воду для заливки дрожжей охлаждают в баке24. Избыточные дрожжи, пройдя монжю31, сжатым воздухом направляются в сборник33, из которого насосом20 перекачиваются на реализацию.

Дезинфицирующие растворы готовят в сборниках 79, 27 и 22. После фильтрования на фильтре 23 они подаются на дезинфекцию оборудования.

Молодое пиво из аппаратов 34 насосом20 перекачивают в аппараты для дображивания и созревания пива (лагерные танки)35. По окончании дображивания через смесительный фонарь36 пиво насосом37 подается для охлаждения в пластинчатый теплообменник38, а затем для фильтрования в диатомитовый фильтр39. Сортовое пиво дополнительно фильтруют через картонный фильтр40, охлаждают до 1 °С в теплообменнике41, насыщают оксидом углерода (IV) в карбонизаторе42 и собирают в сборниках-мерниках43, откуда оно поступает на розлив.

Рис. 2. Апаратурно-технологическая схема производства пива.

Часть 2 Биохимические превращения на различных стадиях производства пива

Превращения при затирании и фильтровании затора

Превращения при затирании. На первых стадиях затирания в раствор переходят углеводы, частично белки и продукты их гидролиза, пектиновые, дубильные и горькие вещества, ферменты и минеральные соли, составляющие 10. 15 % сухих веществ солода. В несоложеном сырье их примерно в 2. 3 раза меньше. Основные же компоненты зернопродуктов — крахмал и белки нерастворимы. Поэтому их перевод в растворимое состояние осуществляется в результате направленного действия соответствующих ферментов.

Гидролиз крахмала начинается при солодоращении. При затирании крахмал проходит три стадии: клейстеризацию, разжижение и осахаривание. Собственно гидролиз крахмала (осахаривание) представляет собой разжижение крахмального клейстера, которое сопровождается накоплением в среде декстринов, мальтозы и глюкозы.

Схематически гидролиз крахмала можно представить в виде схемы: Крахмал -> Амилодекстрины -> Эритродекстрины -> Ахродекстрины-> Мальтодекстрины-> Мальтоза-> Глюкоза.

Процесс осахаривания контролируется по йодной реакции, так как крахмал и декстрины дают различный цвет с йодом:

крахмал и амилодекстрины — синий, Эритродекстрины — красно-бурый, ахродекстрины и другие продукты гидролиза цвет йодного раствора не изменяют. Поэтому термин «осахаривание» в бродильном производстве означает не процесс превращения крахмала в сахара, а исчезновение окраски йодного раствора.

Инструкция санитарно-микробиологического контроля пивоваренного и безалкогольного производства

ИК 10-04-06-140-87

(утв. Государственным агропромышленным комитетом СССР 4 ноября 1987 г.)

Микробиологический контроль на предприятиях пивоваренной и безалкогольной промышленности заключается в оценке санитарного состояния предприятия на основании определения санитарно-показательных микроорганизмов и микроорганизмов - вредителей производства в сырье, полуфабрикатах, готовой продукции и смывных водах с оборудования.

По результатам микробиологических анализов судят о санитарно-гигиеническом благополучии предприятия, соблюдения технологических режимов производства, причинах и источниках микробиальной порчи продукта.

При организации микробиологического контроля следует руководствоваться настоящей инструкцией, а также технологическими инструкциями по производству пива, напитков, кваса и санитарными правилами для предприятий пивоваренной и безалкогольной промышленности.

Работы по микробиологическому контролю выполняет микробиолог предприятия. Результаты анализов регистрируют в рабочих журналах.

Микробиологическую оценку качества готовой продукции, мойки и дезинфекции технологического оборудования следует включать в оценку качества труда цехового персонала при выплате премиальных доплат.

Микробиологические работы проводят в специальном изолированном помещении - боксе площадью 3 - 5 м 2. Бокс состоит из рабочего помещения и предбоксника, что исключает резкую циркуляцию воздуха и занесение микроорганизмов извне. Дверь в бокс желательно иметь пенального типа.

Оборудование бокса состоит из стола, с легко моющейся поверхностью, стула, спиртовки (или газовой горелки) и бактерицидной лампы, укрепленной в специальном штативе или смонтированной на потолке или стене бокса.

Помещение бокса периодически моют и дезинфицируют. Перед работой бокс облучают с помощью бактерицидной лампы в течение 30 - 60 минут. Запрещается находиться в боксе, когда включена бактерицидная лампа. После ее выключения работать в боксе можно лишь спустя 15 - 20 минут. Выключатель бактерицидной лампы должен находиться в предбокснике. Непосредственно перед началом работ поверхность стола и ручки микробиолог протирает спиртом.

При одновременном отборе проб для микробиологического и химического анализов отбор проб начинают с предназначенных для микробиологического анализа.

Пробы отбирают с соблюдением условий, исключающих вторичное обсеменение посторонними микроорганизмами.

Жидкости и сыпучие вещества отбирают в стерильную стеклянную посуду. Посуду и инструменты, используемые при отборе пробы, стерилизуют одним из способов, изложенных в приложении 5 п. 13. Инструменты для вскрытия тары, упаковки или отбора проб допускается обрабатывать этиловым спиртом с последующим фламбированием.

Пробу сыпучих материалов отбирают металлической или фарфоровой ложкой, шпателем, пробоотборником из разных мест и с разной глубины в одну или раздельную посуду в зависимости от цели исследования. Пробку и горлышко посуды обжигают в пламени.

Пробу жидких и пастообразных продуктов из большой емкости отбирают с разной глубины. Если отбирают только одну пробу, то содержимое тщательно перемешивают пипеткой или металлическим пробоотборником. Пробу переносят в посуду, горлышко которой обжигают в пламени.

Пробы жидкости из емкостей, оснащенных краном, отбирают следующим образом:

- кран промывают, вытирают ватным тампоном, пропитанным этиловым спиртом, и обжигают в пламени факела или спиртовки;

- сливают часть жидкости (от 1 до 10 дм 3 в зависимости от вместимости резервуара и диаметра крана);

- пробу в количестве, необходимом для анализа, отбирают в стерильную посуду, горлышко которой предварительно обжигают в пламени.

Отобранные пробы переносят в лабораторию и приступают к выполнению анализа. Если нет возможности сразу приступить к анализу, пробы помещают в холодильник при температуре от 0 до 5 °С не более, чем на 6 часов.

Масса (объем) пробы должна быть достаточной для выполнения комплекса определяемых микробиологических показателей.

Отобранная проба предназначена для приготовления, разведения или непосредственного высева в питательные среды.

На анализ отбирают:

- не менее 1 шт. - от продуктов в потребительской упаковке.

- до 500 см 3 (г) - жидких, пастообразных, сыпучих продуктов.

Количество вскрываемых единиц расфасовки для отбора проб зависит от размеров партии и определяется по действующим ГОСТ, ОСТ, ТУ на соответствующие продукты.

Партия - определенный набор продуктов одного вида, изготовленных в один день, на одном предприятии, из одного вида сырья, согласно одной технологии, в одной упаковке, сохраняемых и транспортируемых в одних и тех же условиях и предназначенных для однократной передачи или приемки.

Единица продукции - отдельный экземпляр штучной продукции или определенное в установленном порядке количество нештучной продукции.

Проба - определенное количество единиц продукции, отобранное для контроля.

Микробиологические анализы отобранных проб проводят с соблюдением правил асептики.

Микробиологические анализы выполняют следующими методами:

- высев исследуемого образца в питательные среды поверхностным или глубинным способом;

- использование мембранной фильтрации с последующим переносом фильтров на поверхность питательной среды;

Описание этих методов дано в приложении 4 настоящей инструкции.

В тексте инструкции приняты следующие сокращения терминов:

БГКП - бактерии группы кишечных палочек;

ОМЧ - общее число микроорганизмов (общее количество мезофильных аэробных и факультативно анаэробных микроорганизмов).

5. Микробиологический контроль пивоваренного производстваВ пивоваренном производстве микробиологическому контролю подлежат:

- ячмень, солод, несоложенные материалы;

- технологическое оборудование, коммуникации, автоцистерны (эффективность санитарной обработки).

Микробиологический контроль осуществляется путем отбора проб и определения показателей по участкам производства согласно схеме (приложение 1 ).

5.1. Ячмень, солод, несоложенные материалы.

Пиво должно вырабатываться из доброкачественного сырья, отвечающего требованиям ГОСТов, ОСТов и ТУ.

Кроме определения качества ячменя, солода и других зернопродуктов по соответствующим ГОСТам, ОСТам и ТУ, осуществляемого во время приемки сырья, проводят их внешний осмотр для оценки санитарного состояния в момент поступления. Использование сырья, пораженного гнилью и плесенью, не допускается. Визуальную оценку качества производит технолог, зав. лабораторией, мастер цеха или лицо, назначенное приказом директора, и записывает в журнал оценки качества продукции.

При производстве пива используют воду, отвечающую требованиям ГОСТ 2874-82 «Вода питьевая». Пробу воды для санитарно-микробиологического анализа отбирают в производственных помещениях. Отбор проб воды и анализы проводят по ГОСТ 18963-73. Контроль воды проводят не реже 1 раза в месяц.

Бактериологические показатели качества воды должны соответствовать требованиям ГОСТ 2874-82 «Вода питьевая».

5.3. Дрожжи пивные.

5.3.1. Пивные дрожжи из аппарата чистых культур или из последней бутылки перед передачей в цех (при ручном разведении) анализируют методом микроскопирования в капле метиленовой сини с добавлением 10 % раствора NaOH или KOH. Определяют процент нежизнеспособных дрожжевых клеток (приложение 4 п. 1.1.2). Присутствие бактерий и диких дрожжей не допускается.

Дикими называются виды дрожжей, не характерные для данного производства и попадающие в него случайно.

Берут 1 см 3 дрожжей из аппарата чистых культур и разводят стерильной водой. Серию разведений делают по методике, описанной в приложении 4 п. 1.2.1.

Поверхностным способом высевают по 0,1 см 3 суспензии из разведений (ориентировочно из разведения 10 -5 ) одновременно на три среды: с кристаллическим фиолетовым, с лизином и для контроля - на сусловой агар.

Посевы инкубируют 48 ч при (30 ± 1) ºС. Результаты учитывают следующим образом: на сусловом агаре растут как пивные, так и все виды диких дрожжей: на среде с кристаллическим фиолетовым растут только дикие дрожжи рода Saccharomyces; на среде с лизином только дикие дрожжи pp. Candida, Torulopsis, Brettanomyces и др. не относящиеся к роду Saccharomyces. При инкубировании свыше 48 ч на селективных средах начинают расти и пивные дрожжи.

5.3.2. Отбор проб семенных дрожжей производят из каждой ванночки или монжю. Пробы отбирают с разных уровней чистой стеклянной трубкой или пипеткой с расширенным концом и помещают в небольшие колбочки или пробирки.

В семенных дрожжах микроскопированием определяют упитанность по гликогену (приложение 4 п. 1.1.3), процент нежизнеспособных дрожжевых клеток и содержание бактерий.

Обращают внимание на морфологию дрожжевых клеток. Наличие сильно удлиненных или заостренных клеток свидетельствует о дегенерации культуры или о заражении дикими дрожжами. В этом случае делают посев на селективные среды так же, как и для дрожжей из аппаратов чистых культур, но с добавлением в питательную среду стрептомицина - 80 мг/дм 3 или левомицетина - 50 мг/дм 3. или другого антибиотика для подавления роста бактерий.

В семенных дрожжах количество бактерий не должно быть больше 1 % от общего числа дрожжевых клеток; количество нежизнеспособных дрожжевых клеток должно быть в пределах 5 %; в 70 - 75 % дрожжей должен содержаться гликоген.

Дрожжи, не отвечающие данным требованиям, необходимо подвергать антисептической обработке, один из способов которой дан в приложении 6.

5.4.1. Сусло (после теплообменника).

В охлажденном сусле определяют общее число микроорганизмов высевом 1 см 3 пробы глубинным способом на питательный агар или мясопептонный агар. Методика посева описана в приложении 4 п. 1.2.2. После инкубации при температуре (30 ± 1) ºС в течение 48 ч подсчитывают число выросших колоний. Общее число микроорганизмов в 1 см 3 сусла не должно быть больше 300.

Посевом 1 см 3 пробы сусла глубинным способом на сусловой агар с мелом выявляют кислотообразующие бактерии. После инкубации при (30 ± 1) ºС в течение 72 ч кислотообразующие бактерии дают вокруг выросших колоний зоны растворения мела. В охлажденном сусле кислотообразующие бактерии должны отсутствовать.

5.4.2. Сусло из стерилизатора после его охлаждения при разведении чистой культуры дрожжей высевают в объеме 1 см 3 глубинным способом на питательный агар или мясо-пептонный агар и сусловой агар. После инкубации в течение 48 ч рост любых форм микроорганизмов должен отсутствовать.

5.5. Готовое пиво.

Отбор проб осуществляют от каждого сорта в соответствии с ГОСТ 12786-80 .

Непосредственно перед вскрытием бутылок с пивом их перемешивают 10-кратным переворачиванием с донышка на пробку или круговым движением. После вскрытия горлышко стеклянных бутылок обжигают и отбирают пиво в объеме, необходимом для анализа. Анализ производят не менее, чем из двух бутылок.

Определяют общее число микроорганизмов на питательном агаре или мясо-пептонном агаре, наличие бактерий группы кишечных палочек и стойкость пива в товарной упаковке при (20 ± 2) ºС).

Общее число микроорганизмов в 1 см 3 не должно превышать 500 клеток.

Методика определения бактерий группы кишечных палочек изложена в приложении 4 п. 1.2.4.

Для специальных сортов бутылочного пива с массовой долей сухих веществ в начальном сусле 12 % и более бактерии группы кишечных палочек не допускаются в 10 см 3 ; для массовых сортов бутылочного пива с массовой долей сухих веществ в начальном сусле 10 - 11 % бактерии группы кишечных палочек не допускаются в 3 см 3 ; в пиве розливном бактерии группы кишечных палочек не допускаются в 1 см 3 .

Патогенные микроорганизмы, в том числе сальмонеллы не допускаются в 25 см 3 готового пива. Анализ на патогенные микроорганизмы проводится учреждениями санитарно-эпидемиологической службы по методам, утвержденным МЗ СССР.

5.6. Исправимый брак пива.

На анализ берут исправимый брак пива после тепловой обработки и охлаждения до 2 - 5 °С. Содержание микроорганизмов в 1 см 3 не должно превышать 500 клеток.

От каждой моечной машины отбирают 5 - 10 вымытых бутылок. Остаточную воду из всех бутылок сливают в одну из них и закрывают эту бутылку ватной пробкой. В лаборатории делают высев 1 см 3 остаточной воды на питательный агар или мясо-пептонный агар глубинным способом. Посевы инкубируют при (30 ± 1) ºС в течение 48 ч. Общее число микроорганизмов в 1 см 3 должно быть не более 100 в пересчете на одну бутылку.

Качество мойки бутылок можно определять другим способом. В одну из бутылок наливают стерильную водопроводную воду (10 % от объема бутылки) и последовательно ополаскивают ею внутреннюю поверхность 5 - 10 бутылок. Высев смывной воды производят вышеуказанным способом. При вычислении общего числа микроорганизмов в 1 см 3 смывной воды учитывают объем воды для ополаскивания и число бутылок.

5.8. Укупорочный материал.

Кроненпробки отбирают с рабочего места стерильным пинцетом в количестве 10 штук в стерильную широкогорлую колбу, заливают 100 см 3 стерильной водой и встряхивают в течение 5 мин. Определение общего количества микроорганизмов производят высевом 1 см 3 смыва глубинным способом на мясо-пептонный агар или на питательный агар. Число микроорганизмов в пересчете на одну пробу не должно быть более 100.

Для определения количества микроорганизмов в воздухе отделения чистых культур используют седиментационный метод (метод оседания). Чашки Петри с мясо-пептонным или питательным агаром и сусловым агаром переносят в помещение, где исследуют воздух. Крышки сдвигают так, чтобы вся поверхность агаровой пластинки была открыта полностью. Чашки оставляют открытыми в течение 5, 10 или 15 мин, после чего крышку закрывают и чашки помещают в термостат при (30 ± 1) ºС на 24 - 48 ч.

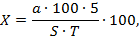

Определяют количество микроорганизмов в 1 м 3 воздуха по формуле, предложенной Омелянским:

где а - число выросших колоний (среднее значение);

S - площадь чашки Петри, см 2 ;

Т - время экспозиции, мин;

100 - пересчет площади чашки на 100 см 2 ;

100 - пересчет на 1 м 3 воздуха;

5 - экспозиция чашки по Омелянскому (за 5 мин на чашку Петри площадью 100 см 2 оседает столько микроорганизмов, сколько их содержится в 10 л воздуха).

Воздух считается чистым, если в нем содержится не более 500 микроорганизмов в 1 м 3. кроме того, в воздухе отделения чистых культур не должно быть посторонних дрожжей.

Для контроля воздуха, используемого для аэрации чистой культуры, применяют те же питательные среды. Чашки Петри с застывшей питательной средой в открытом виде подставляют на 1 мин под струю воздуха, закрывают крышкой и инкубируют при (30 ± 1) ºС. Воздух, вдуваемый в аппарат чистых культур, не должен содержать посторонних дрожжевых клеток, молочнокислых бактерий, спор плесеней.

Аналогично проверяют воздух, используемый на технологические нужды в фильтрационном отделении, цехе розлива. На одной чашке Петри не должно быть более 50 клеток микроорганизмов.

В производстве безалкогольных напитков микробиологическому контролю подлежат следующие объекты:

- питьевая вода, сахар-песок, жидкий сахар, плодово-ягодные соки, концентраты напитков и квасного сусла;

- сахарный сироп, купажные сиропы;

- готовые напитки, хлебный квас, товарные сиропы;

- бутылки, укупорочный материал;

- технологическое оборудование, коммуникации, автоцистерны.

Микробиологический контроль производства безалкогольных напитков осуществляется путем отбора проб и определения показателей по участкам производства согласно схеме (приложение 2 ).

При определении содержания микроорганизмов в сырье, полуфабрикатах и готовом продукте используют два метода посева:

- метод посева исследуемого материала непосредственно в питательную среду: поверхностно (0,1 см 3 ) или глубинно (1,0 см 3 );

- метод мембранных фильтров, позволяющий концентрировать на мембране микроорганизмы из большого объема исследуемого материала, с последующим переносом фильтра на поверхность питательной среды, для выращивания микроорганизмов.

Метод мембранных фильтров используют при анализе образцов с низкой обсемененностью (питьевая вода, концентраты напитков, готовые напитки с консервантом и т.д.).

При определении содержания микроорганизмов в образцах с повышенной обсемененностью (спиртованные соки, купажные сиропы, напитки без консервантов); а также в случаях отсутствия мембран необходимо использовать метод непосредственного посева на питательную среду.

При записи результатов анализов необходимо указывать метод посева. Описание методов дано в приложении.

6.1. Питьевая вода. Качество питьевой воды, используемой на предприятиях безалкогольной промышленности, должно соответствовать требованиям ГОСТ 2874-82 «Вода питьевая». Воду проверяют по следующим показателям:

- общее число микроорганизмов;

- число бактерий группы кишечных палочек (коли-индекс).

В 1 см 3 воды допускается наличие не более 100 клеток микроорганизмов, а коли-индекс не должен превышать 3 в 1 дм 3 воды.

6.2. Сахар-песок. В рафинированном сахаре-песке определяют общее число микроорганизмов. Для этого сахар-песок в количестве 1 г растворяют в 5 см 3 стерильной питьевой воды. Для посева берут 1,0 см 3 приготовленного раствора и высевают глубинным способом на питательный агар или мясо-пептонный агар, инкубируют (30 ± 1) ºС в течение 48 ч.

При расчете числа микроорганизмов учитывают разведение, высеваемый объем и делают пересчет на 1 г сахара-песка. Допускается не более 1000 клеток микроорганизмов в 1 г песка.

6.3. Жидкий сахар проверяют по следующим показателям:

- общее число микроорганизмов - высевом 1,0 см 3 глубинным способом на питательный агар или мясо-пептонный агар;

- дрожжи - высевом 1,0 см 3 глубинным способом на сусловой агар;

- лейконосток - высевом 1 см 3 (без разведения) в колбу на 100 см 3 с 5 см 3 дрожжевой воды в 10 % сахарозы.

Допускаются в жидком сахаре следующие количества клеток микроорганизмов, в 1 см 3 :

- общее число микроорганизмов - не более 20;

Лейконосток в 1 см 3 жидкого сахара - отсутствует.

Опознается лейконосток по ослизнению дрожжевой воды с сахарозой.

6.4. Сахарный сироп. Показатели микробиологической обсемененности сиропа и ход анализа аналогичны жидкому сахару.

Допускаются следующие количества клеток микроорганизмов в 1 см 3 сахарного сиропа:

число микроорганизмов - не более 20,

лейконосток в 1 см 3 сиропа - отсутствует.

6.5. Натуральные плодово-ягодные соки (спиртованные и концентрированные).

Спиртованные соки часто бывают сильно обсеменены дрожжами, поэтому определение их проводят высевом 0,1 см 3 поверхностным способом на сусловой агар.

Допускается в 1 см 3 спиртованного сока не более 300 клеток дрожжей.

Соки с большей обсемененностью следует использовать для приготовления купажных сиропов горячим способом.

В соках концентрированных по ГОСТ 18192-72 анализ на возбудителя порчи (дрожжи) проводят при необходимости подтверждения микробиальной порчи по ГОСТ 10444.0-75 (брожение, бомбаж). В этом случае сок, в количестве 0,1 см 3. высевают поверхностным способом на сусловой агар.

6.6. Концентрат плодово-ягодных напитков. Содержание дрожжей в концентратах напитков определяют высевом на сусловой агар 3 см 3 методом мембранных фильтров. Концентраты на анализ набирают пипеткой с расширенным концом (слегка отломанным).

Концентрат напитка в количестве 3 см 3 разводят стерильной питьевой водой в 5 раз и фильтруют. В случае затрудненной фильтрации, вызванной плохим осветлением сока, пробу фильтруют через предварительный фильтр. № 10 МФА-МА для удаления крупных частиц. Для этого фильтр № 10 помещают в фильтровальный прибор над фильтром № 6. По окончании фильтрования оба фильтра переносят на сусловой агар. При подсчете результатов анализа учитывают рост дрожжей на обоих фильтрах, а также объем взятой пробы и ее разведение.

В концентратах напитков (содержание сухих веществ 70 %) дрожжи в 3 см 3 - отсутствуют.

6.7. Концентрат квасного сусла. Содержание дрожжей определяют высевом 0,1 см 3 поверхностным способом на сусловой агар. Допускается в 1 см 3 содержание дрожжей не более 50 клеток.

6.8. Купажные сиропы проверяют на наличие дрожжей.

Сиропы без консервантов высевают в количестве 0,1 см 3 поверхностным способом на сусловой агар. Допускается в сиропе без консерванта не более 300 клеток в 1 см 3 .

Сиропы с консервантами проверяют методом мембранных фильтров в следующих количествах:

- сиропы на настоях и ароматизаторах - 1,0 см 3 ;

- сиропы на плодово-ягодных соках - 0,5 см 3 .

Фильтр после окончания фильтрации сиропа с консервантом промывают 2 - 3 см 3 стерильной питьевой воды и переносят на чашку Петри с сусловым агаром.

При отсутствии мембран высев проводят поверхностным способом в количестве 0,1 см 3 на сусловой агар.

Допускается наличие дрожжей в купажных сиропах с консервантом в 1 см 3 :

- на настоях и ароматизаторах - единичные клетки (не более 5);

- на плодово-ягодных соках - не более 30.

6.9. Готовые напитки проверяют на содержание дрожжей и бактерий группы кишечных палочек (коли-индекс).

Для определения дрожжей напитки без консерванта высевают в количестве 0,1 см 3 поверхностным способом на сусловой агар.

Допускается наличие дрожжей в 1 см 3 напитка без консерванта - не более 100 клеток.

Напитки с консервантами проверяют методом мембранных фильтров или высевом поверхностным способом. Ход анализа - аналогичен купажным сиропам.

Допускается в напитках с консервантом следующие количества дрожжей, в 1 см 3 :

- на настоях и ароматизаторах - единичные клетки дрожжей, не более 10;

- на плодово-ягодных соках - не более 50 клеток.

Напитки на хлебном сырье, пастеризованные в бутылках, проверяют на содержание дрожжей методом мембранных фильтров (высеваемый объем - 40 см 3 ).

В высеваемом объеме дрожжи отсутствуют.

Определение бактерий группы кишечных палочек проводят общепринятым методом в соответствии с ГОСТ 18963-73 и п. 1.2.4 приложения 4. Коли-индекс газированных напитков должен быть не более 3.

6.10. Товарные сиропы. Сиропы проверяют на стойкость в соответствии с ОСТ 18-130-82 при (20 ± 2) ºС.

6.12. Хлебный квас, полученный путем брожения.

При производстве хлебного кваса определяют следующие показатели:

- содержание дрожжей в концентрате квасного сусла, метод определения см. п. 6.7 ;

- общее число бактерий группы кишечных палочек в питьевой воде, используемой для разведения концентрата (коли-индекс), в соответствии с ГОСТ 18963-73 ;

- наличие лейконостока в готовом квасном сусле с сахарным сиропом см. метод определения жидкого сахара п. 6.3 (отсутств. в 1 см 3 );

- бактерии группы кишечных палочек (БГКП) в готовом квасе.

Метод определения БГКП в квасе изложен в приложении 4 п. 1.2, 4.2.

В хлебном квасе на чистых культурах БГКП не допускается в 10 см 3 .

В хлебном квасе на хлебопекарных дрожжах БГКП не допускается в 1,0 см 3 .

Патогенные микроорганизмы, в том числе сальмонеллы не допускаются в 25 см 3 готовых напитков и кваса. Анализ на патогенные микроорганизмы проводится учреждениями санитарно-эпидемиологической службы по методам, утвержденным МЗ СССР.

Санитарно-микробиологический контроль проводят после мойки и дезинфекции, проведенных согласно «Санитарным правилам для предприятий пивоваренной и безалкогольной промышленности», путем высева отобранных проб последней смывной воды.

Отбор проб проводят после полного удаления моющих и дезинфицирующих средств.

7.1. При производстве пива проверяют качество санитарной обработки следующего оборудования и коммуникаций:

- агрегат для производства солода статическим способом;

- бункера для солода (мокрое и сухое дробление);

- установка для водоподготовки;

- отстойные чаны, тарелки, гидроциклонные чаны;

- сборники для белкового отстоя;

- открытые оросительные холодильники;

- шланги, трубопроводы, суслопроводы во всех цехах и отделениях;

- сборник промывных вод;

- чаны предварительного брожения (открытые и закрытые);

- чаны главного брожения (открытые и закрытые);

- танки для дображивания;

- танки линий полунепрерывного брожения;

- емкости отделения чистой культуры дрожжей;

- оборудование для хранения задаточных дрожжей;

- сепараторы готового пива;

Приложение 1Примечание: При полной загрузке микробиолога выполнением анализов в течение дня он может сделать 25 - 27 анализов. Кроме того микробиолог занят приготовлением питательных сред, стерилизацией сред и посуды, отбором на производстве проб для анализов, визуальным контролем санитарно-гигиенического состояния производства, поэтому количество анализов, которое он может выполнить за день, снижается до 7 - 10. Такой расчет предусматривает наличие препаратора, занятого мытьем химической посуды, изготовлением ватных пробок, санитарной обработкой бокса и другими вспомогательными работами.

Приложение 2Схема микробиологического контроля при производстве безалкогольных напитков

* При эпидемиологическом неблагополучии в регионе по кишечным инфекциям анализ воды проводится не реже 1 раза в 2 недели.

** Отбор проб смывных вод на анализ проводят выборочно - 10 - 15 % автоцистерн от общего числа заполняемых цистерн.

Примечание. При полной загрузке микробиолога выполнением анализов в течение дня он может сделать 25 - 27 анализов. Кроме того микробиолог занят приготовлением питательных сред, стерилизацией сред и посуды, отбором на производстве проб для анализов, визуальным контролем санитарно-гигиенического состояния производства, поэтому количество анализов, которое он может выполнить за день, снижается до 7 - 10. Такой расчет предусматривает наличие препаратора, занятого мытьем химической посуды, изготовлением ватных пробок, санитарной обработкой бокса и другими вспомогательными работами.

Зам. начальника подотдела

безалкогольных напитков и пива

Госагрокомитета СССР

Заместитель главного

государственного санитарного

врача СССР

© 2007 ООО «МЦК» Независимая строительная экспертиза недвижимости: обследование зданий, контроль качества строительства, техническое проектирование домов в Москве и регионах России. Энергетическое обследование зданий и энергоаудит предприятий.