Категория: Бланки/Образцы

Таким образом, аванс (предварительная оплата) может иметь место только в случае, когда договор уже заключен, но фактическое исполнение обязательств наступает позже (например, если стороны в договоре предусмотрели передачу имущества и его оплату не в момент заключения сделки, а в будущем). Этой формой завещания пользовались еще в советские времена, когда юридический институт наследования не был так развит, как сейчас. Такое изменение может происходить либо по соглашению работника и работодателя, либо по инициативе работодателя по причинам, связанным с изменением организационных условий труда (ст.

Возможно, что вкладчик захочет прописать в завещании график выплаты денег частями или указать наступление безусловных событий после своей смерти, и такие условия допустимы в банковском документе. Работодателю достаточно издать приказ о переименовании структурного подразделения и ознакомить с ним. Переданный покупателю жилой дом соответствует описанию кадастрового паспорта, находится в состоянии, пригодном для проживания, соответствующим образом благоустроен, отвечает установленным техническим и санитарным требованиям. Если у вас есть шаблон, который бы вы хотели разместить здесь, воспользуйтесь обратной связью.

Страница не найденаДопускается применить форму 1 либо 4 для нормированияопераций технического контроля.  Для форм с вертикальным расположением поля для подшивки продолжением является форма 2.

Для форм с вертикальным расположением поля для подшивки продолжением является форма 2.  Технико-нормировочная карта номер документа вид документа р (советы).

Технико-нормировочная карта номер документа вид документа р (советы).

Типовые нормы времени устанавливают для поверочных работ, методики проведения которых регламентированы муниципальными эталонами либо другими общесоюзными нормативно-техническими документами (нтд). После окончания процесса оплаты выполучите доступ кполному тексту документа, возможность сохранить его вформате.

Ми 185-79, в сборник типовых норм времени на поверочные работы либо в дополнения к нему) и информация об издании последних.

Ми 185-79, в сборник типовых норм времени на поверочные работы либо в дополнения к нему) и информация об издании последних.

Рабочее место новенькая технолого-нормировочная карта формы новейшей модели технолого-нормировочных карт. Расчет коэффициента штучного времени (к шт) при многостаночном обслуживании естд. Расширьте ваши способности по вербованию клиентов, используя доступные сервисы портала! Допускается проводить нормоконтрольтнк при включении ее в состав комплекта технологическихдокументов.

Скачать р 50-72-88 рекомендации единая системаПп вид раскладки сочетание размеров признак комплектности удельный вес, площадь. эталон типового положения о нормировании труда. Пример дизайна сводной технико-нормировочной карты на процесс. Ного проекта и опытнейшего эталона допуска-. В графе проставляют номер карты, позиции, индекс по нормативам, обозначенным в графе 7 в графе указывают наименование режущего инструмента, его главные характеристики, к примеру поперечник, число зубьев и т.

Технико-нормировочная карта (тнк) документ, разрабатываемый вместе с другими технологическими документами к операции. либо нового кулинарного эталон технико. Карта может содержать схему планировки рабочего места рабочего с обозначением положения рабочего относительно инструментов и обрабатываемых деталей. Утверждены и введены в действие постановлением муниципального комитета ссср по 3.  Окс 01.110 взамен гост вступил в действие с. реальный регламент устанавливает порядок разработки и внедрения технолого- нормировочных карт. умопомрачительно обычный в использовании конструктор веб-сайтов с поддержкой перетаскивания. Ткань таффета для подкладки в швейных изделиях. При нормировании технологических процессов (операций).

Окс 01.110 взамен гост вступил в действие с. реальный регламент устанавливает порядок разработки и внедрения технолого- нормировочных карт. умопомрачительно обычный в использовании конструктор веб-сайтов с поддержкой перетаскивания. Ткань таффета для подкладки в швейных изделиях. При нормировании технологических процессов (операций).

МЕТОДИКА НОРМИРОВАНИЯ ОТДЕЛЬНЫХ ВИДОВ РАБОТ

4.1. Нормирование работ на металлорежущих станках

Особенностью нормирования труда на обработочных операциях является подбор наиболее рациональных режимов работы оборудования, т.е. выбор наиболее выгодного сочетания скорости резания и подачи, обеспечивающих в данных условиях с учетом целесообразного использования режущих свойств инструмента и кинематических возможностей оборудования наибольшую производительность и наименьшую себестоимость обработки.

Оперативное время на машинных операциях нормируется всегда раздельно: определяются время машинной работы и время вспомогательной работы.

Время машинной (основной) работы рассчитывается по соответствующим для каждого вида работ формулам машинного времени. Эти формулы выражают зависимость продолжительности машинного времени от объема работы при изготовлении единицы продукции и от режима работы оборудования. С объемом работы эта зависимость прямая, а с режимом резания — обратная.

Для оптимизации машинного времени применяют возможно большие технологически допустимые подачи и соответствующие им скорости резания. При этом следует в наибольшей степени использовать режущие свойства инструмента и его прочность, динамические возможности станка при соблюдении технических условий на изготовление детали.

Выбор материала режущей части инструмента и его геометрических форм является важным фактором, определяющим уровень режима резания. Основой для такого выбора являются характер и условия обработки, характеристики обрабатываемого материала.

Процесс резания состоит из двух элементов: из числа оборотов детали или инструмента в минуту и движения подачи. Поскольку деталь или инструмент (фрезерные или сверлильные станки) вращаются с помощью шпинделя, то число оборотов детали или инструмента равно числу оборотов шпинделя. Подача характеризует величину перемещения режущего инструмента относительно обрабатываемой детали (токарные, сверлильные работы и работы на продольно-строгальном станках) или величину перемещения обрабатываемой детали относительно режущего инструмента (фрезерные работы, работы на поперечно-строгальных станках) за один оборот шпинделя.

Толщина слоя металла, снимаемого с заготовки при механической обработке, называется припуском на обработку. Припуск может сниматься за один или несколько проходов инструмента в зависимости от заданной глубины резания.

Машинное время определяется на каждый переход процесса обработки детали на станке, после чего время выполнения всех переходов суммируется и включается в основное (технологическое) время для расчета нормы штучного времени.

Основное (технологическое) время на переход при точении, растачивании, сверлении, нарезании резьбы определяется по формуле:

где L- длина пути, проходимого инструментом в направлении подачи, мм;

l- длина обрабатываемой поверхности в направлении подачи, мм;

l1 - величина врезания и перебега инструмента, мм;

l2 - дополнительная длина на взятие пробной стружки, мм;

n- частота вращения шпинделя в минуту;

S- подача инструмента за один оборот шпинделя, мм/об.;

I- число проходов.

Эта формула - общая для всех видов станочных работ. Однако методика расчета параметров режима резания при нормировании различных видов станочных работ имеет свои особенности. Как следует из формулы, время выполнения машинной работы зависит от оптимального сочетания глубины резания, подачи и числа оборотов шпинделя, что в комплексе называется режимами резания. В свою очередь выбор режимов резания производится с учетом сил резания, оптимальной скорости и эффективной мощности резания, которая необходима для осуществления данного режима резания. Эту зависимость можно представить формулой:

где v- скорость резания;

Cv - постоянная, зависящая от материала режущей части инструмента, материала заготовки и других условий резания (глубины резания, подачи, геометрии инструмента, охлаждения и т.д.);

Т - стойкость инструмента, т.е. время работы инструмента между двумя заточками;

m — показатель относительной стойкости инструмента, зависящий от характера износа инструмента и других факторов;

t —глубина резания, мм;

х и у — показатели степеней, зависящие от обрабатываемых металлов, материала инструмента и условий обработки.

Режимы резания для станочных работ устанавливаются в следующем порядке. Исходя из припуска на обработку определяется максимально возможная глубина резания. Относительно небольшое влияние глубины резания на стойкость резца и скорость резания при точении, строгании и фрезеровании позволяет при черновой обработке устанавливать возможно большую глубину резания, соответствующую припуску на обработку. Глубина резания может быть увеличена и при снижении подачи.

После установления глубины резания выбирается подача. При этом учитываются требуемая точность обработки поверхности, прочность державки и материала режущей части инструмента, а также жесткость системы станок — приспособление — инструмент — деталь (СПИД). При черновой обработке детали подача зависит от обрабатываемого материала, сечения державки резца, материала режущей части инструмента и глубины резания. При чистовой обработке подача определяется классом точности обрабатываемой поверхности.

Затем устанавливается максимально допустимая сила подачи при резании по прочности и жесткости крепления детали с учетом требований, предъявляемых к классу точности обработки, прочности инструмента, жесткости системы СПИД. При резании сила, действующая на инструмент, складывается из трех составляющих: вертикального (тангенциального) усилия резания, осевого и радиального. Наибольшим является вертикальное, определяемое по формуле

где Cpz — коэффициент, зависящий от механических свойств обрабатываемого материала и вида обработки.

Радиальную и осевую составляющие силы подачи определяют по аналогичным формулам.

Данные, необходимые для расчета силы подачи, допускаемой станком, приводятся в паспорте станка. Выбранная сила подачи сравнивается с этим значением и должна удовлетворять условию:

где Рх - осевая составляющая силы резания (сила подачи), кг;

Рст -осевая сила, допускаемая механизмом подачи станка, кг.

Если выбранная подача не удовлетворяет этим требованиям, необходимо установленную по нормативам подачу снизить до величины, допускаемой прочностью механизма станка или прочностью державки и пластинки твердого сплава.

Выбор скорости резания проводится по соответствующим таблицам в зависимости от состояния обрабатываемой поверхности, геометрической формы инструмента, глубины резания и величины подачи. Влияние этих факторов при определении скорости резания учитывается с помощью поправочных коэффициентов, приведенных в нормативных таблицах.

Исходя из выбранной скорости резания вычисляется требуемое для получения заданной скорости число оборотов шпинделя станка по формуле:

где v- скорость резания, м/мин.;

D-максимальный диаметр обработки, мм.

Расчетная частота вращения шпинделя сравнивается с паспортными данными станка и корректируется по ближайшему значению, указанному в паспорте.

Определяется необходимая мощность станка, которая не должна превышать эффективной мощности станка, указанной в его паспорте. Она рассчитывается по соответствующим таблицам нормативов или по формуле:

Если окажется, что эффективная мощность станка меньше необходимой мощности резания, то частота вращения шпинделя должна быть скорректирована по соотношению

где nкор - частота вращения, допустимая по мощности станка;

Nпр - мощность привода станка;

? - коэффициент полезного действия станка.

После этих расчетов определяется основное машинное время.

Другие категории затрат рабочего времени, входящих в норму штучного времени, рассчитываются по соответствующим нормативам или с помощью данных хронометража и фотографии рабочего времени.

4.2. Нормированиеслесарно-сборочных работ

Слесарные работы представляют собой холодную обработку металлов резанием, выполняемую ручным (напильник, ножовка, разметка, рубка металла и др.) или механизированным (ручной пресс, электродрель и др.) способами. Эти работы выполняются при сборке машин и механизмов либо вместо обработки на станках из-за неточности механической обработки. Чем меньше таких работ, тем совершеннее применяемая технология. Наибольший удельный вес слесарных работ, выполняемых при сборке, имеет место в индивидуальном и мелкосерийном производствах.

Процесс сборки представляет собой совокупность технологических операций по соединению деталей (узлов) в определенной конструктивной последовательности для получения изделия требуемого качества. Обычно для целей нормирования он задается развернутой схемой сборки, техническими требованиями, обеспечивающими необходимое качество изделия, и условиями выполнения работ. С точки зрения технологии, сборочный процесс может быть неоднородным и включать регулировочные, пригоночные, слесарные и другие работы. Такие операции называютсяслесарно-сборочными.

В отличие от нормирования механических и других видов работ нормирование слесарно-сборочных операций имеет следующие особенности.

В качестве границы расчленения технологического процесса сборки используется сборочная единица, т.е. комплект (соединение деталей), который хранится, перемещается и подается на дальнейшую сборку (с одного рабочего места на другое) как единое целое. Сборочной единицей могут быть сборочная пара (первичное звено сборочного соединения), сборочный комплекс (часть узла), узел, группа, агрегат, изделие. При нормировании сборочной операции мы имеем дело не с одной деталью, а с комплектом.

Объектом нормирования является сборочная операция, под которой понимается законченная часть технологического процесса, ограниченная работой над одной сборочной единицей на одном рабочем месте.

Оперативное время слесарно-сборочной операции содержит основное время на технологический переход и вспомогательное время, включающее такие работы, как «взять инструмент», «поднести его к месту обработки», «отложить инструмент», «возвратное движение инструмента» при опиливании или резании металла. Так как слесарные работы являются преимущественно ручными и элементы вспомогательной работы тесно переплетаются с основной, нормативы содержат оперативное время на технологический переход.

Основными факторами, влияющими на продолжительность выполнения слесарных работ, являются: вид слесарных работ, применяемый инструмент, обрабатываемый материал, форма и размеры обрабатываемой поверхности, требуемая точность обработки, степень удобства выполнения работ, масштаб производства.

Процесс расчета технически обоснованных норм времени на слесарно-сборочные работы состоит из следующих этапов.

Устанавливаются объект, цель и метод нормирования. На этом этапе четко определяется сборочная единица, задается технологическая схема сборки и выбирается метод нормирования (аналитически-расчетный по нормативам или аналитически-исследовательский).

Проводится анализ фактических условий производства, где осуществляется операция. Заполняется общая часть нормировочной карты.

Выбираются нормативы для нормирования в соответствии с типом производства, характером работы.

Операция расчленяется на расчетные комплексы приемов работы и выявляется соответствие фактических условий труда нормативным. В случае их отклонения находят поправочные коэффициенты, а если в таблицах отсутствуют данные и нет указаний о приближенном значении («до» определенной величины), используют необходимые для расчета эмпирические формулы.

Рассчитывается оперативное время на операцию (или неполное штучное время), определяемое как сумма оперативного времени всех входящих в нее расчетных комплексов по формуле:

где Топi - оперативное время выполнения i-гo расчетного комплекса, мин.

ki - суммарный поправочный коэффициент на измененные условия работы при выполненииi-го расчетного комплекса;

i=1,2,3…n- число расчетных комплексов, входящих в операцию.

В условиях мелкосерийного и единичного производств оперативное время при нормировании слесарно-сборочных работ не выделяется. Расчет осуществляется укрупненно по штучному времени для каждого i-го расчетного комплекса.

VI. Рассчитывается время на обслуживание рабочего места, отдых и личные надобности. Это дополнительное время задается в нормативах (в процентах к оперативному времени) и выражается коэффициентом:

где аобс - время обслуживания рабочего места, % от оперативного времени;

аотд - время на отдых и личные надобности, % от оперативного времени.

В условиях среднесерийного и серийного производств, где продолжительность подготовительно-заключительного времени для слесарно-сборочных работ невелика, при необходимости подготовительно-заключительное время апз также задается в процентах к оперативному времени и включается в величину К:

VII. Рассчитывается норма штучного времени на операцию. Так как для слесарно-сборочных работ единицей (штукой) является не деталь, как это имеет место для других видов работ, а сборочная единица — комплект деталей, то понятие «штучное время» правильнее будет трактовать как «операционное время». Для слесарно-сборочных работ это время выражается формулой:

где К1 — поправочный коэффициент, учитывающий тип и масштаб производства. Он зависит от числа сборочных единиц в производственной (технологической) партии и характеризуется отношением планируемого выпуска изделий к нормативному;

К2 — поправочный коэффициент, учитывающий условия работы (сверху, снизу и т.д.).

В массовом производстве учитывается число приемов, выполняемых рабочим за операцию. Если Тшт включает подготовительно-заключительное время, оно выполняет роль штучно-калькуляционной нормы и может служить для плановых расчетов.

Порядок расчета нормы штучного времени целесообразно записывать в нормировочную карту, пример которой приведен в табл. 4.1.

Технико-нормировочная карта слесарно-сборочных работ

4.3. Расчет нормы штучного временина сборочных работах, выполняемых на конвейере

Одной из главных задач организации труда на конвейере является разделение труда между исполнителями (или синхронизация технологических операций) таким образом, чтобы обеспечить наиболее полную и равномерную их загрузку как по времени, так и по тяжести.

Чтобы выявить особенности нормирования труда при сборке на конвейере, рассмотрим кратко сущность организации труда на сборочных конвейерных линиях.

На конвейере рабочие места располагаются в том порядке, в каком протекает во времени технологический процесс сборки. Подсборка, выполняемая на стационарных рабочих местах, включается в рабочую зону общей сборки.

Последовательность выполнения технологических переходов не произвольна, поскольку из-за технологических ограничений одни технологические переходы необходимо выполнять до начала других. Вместе с тем этот порядок не обязательно строго задается, так как технология допускает очень большое число вариантов последовательности их выполнения, а следовательно, и различные варианты закрепления технологических переходов за рабочими.

Производственный процесс на конвейере протекает в строго заданном ритме и характеризуется непрерывностью потока. Мерой непрерывности и ритмичности потока служит такт конвейера, представляющий собой интервал времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и исполнения. Если на конвейере собирается одно изделие (поштучная передача), то тактравен ритму конвейера, т.е. интервалу времени между выпуском следующих друг за другом равных частей продукции.

Если обозначить через N заданную программу выпуска изделий, а черезF эффективный фонд времени работы конвейера (ч), то такт конвейера ? (мин.) будет равен:

где ? — коэффициент использования конвейера во времени (обычносоставляет 0,85—0,9);

Т —время регламентированных перерывов в работе конвейера на обслуживание рабочих мест, отдых и личные надобности (устанавливается по нормативам), мин.

Зная такт конвейера ? и расстояниеЕ (м) между центрами рабочих точек сборки (рабочих зон) на ленте конвейера, которое можно измерить либо принять при разработке технического проекта конвейера, определяют скорость конвейераV(и/мин.):

Учитывая высокие физические и психологические нагрузки на человека при работе на конвейере, его скорость в течение смены меняется, чем достигаются меньшая утомляемость рабочих и более высокая производительность труда. Время на регулирование скорости конвейера учитывают коэффициентом ц.

Для обеспечения ритмичной работы конвейера производительность на всех операциях должна быть одинаковой, т.е. работа на всех операциях должна выполняться синхронно. В особых случаях допускается отклонение от такта на 10—15% (при выполнении особо тяжелых, монотонных, неделимых с точки зрения обеспечения качества сборочного соединения операций и др.). Сложность этой проблемы заключается в том, что ее нельзя свести к ряду независимых задач организации труда на отдельных рабочих местах. Существующая тесная связь между рабочими требует рассматривать трудовой процесс всех исполнителей, занятых на линии, в комплексе.

Основой для синхронизации на предварительной стадии является оперативное время на каждую операцию. Она осуществляется методом соединения и комбинирования (концентрации) неделимых операций так, чтобы их продолжительность была бы равна такту. При окончательной синхронизации критерием является загрузка (занятость) рабочего.

Одним из способов поддержания ритмичной работы конвейера является включение в расстановку по рабочим местам дополнительных резервных «скользящих» рабочих, которые не закреплены а конкретным видом работ, а заменяют рабочих в случае их отсутствия на рабочем месте. Такими «скользящими» рабочими являются сборщики высокой квалификации. Иногда эту роль выполняют освобожденные бригадиры. В свободное время такие рабочие могут быть загружены на подсборке, исправлении дефектов и т.д. Обычно число резервных рабочих не превышает 2—3% общей численности рабочих Конвейера.

Примечание. Код 00 следует проставлять при отсутствии необходимости обозначения конкретного вида технологического процесса по методу изготовления, например в комплекте документов на технологический процесс описаны два или более методов изготовления.

2.6.2. Вид технологического метода (наименование операции) соответствует второй ступени классификации по ОКТО, например 0211065, где 65 - заливка свободная в песчаные формы.

2.7. В кодовом обозначении документации, предназначенной на ремонт изделий или их составных частей, после регистрационного номера допускается проставлять прописную букву «Р», например 60110.00187Р или 6011065.00187Р.

3. ПРАВИЛА ПРИСВОЕНИЯ И ПОРЯДОК УЧЕТА ОБОЗНАЧЕНИЙ3.1. Код организации - разработчика документов следует присваивать в соответствии с требованиями отраслевых НТД.

3.2. Обозначение, присвоенное документу, не допускается использовать для обозначения другого документа.

3.3. У заимствованной документации следует сохранять присвоенное ей обозначение.

3.4. Все листы документа, выполненного на нескольких листах, должны иметь одинаковое обозначение.

3.5. Код организации-разработчика следует проставлять в графе 4 основной надписи над характеристикой документации и порядковым регистрационным номером, например

Код организации-разработчика в графе 25 основной надписи проставлять не следует.

3.6. При разработке отдельных видов документов на формах, выполняющих функции других документов (МК/КК, МК/КТП, ОК/КТО и т.д.), им следует присваивать обозначение того документа, функции которого они выполняют, т.е. МК/КТП обозначается КТП и т.д.

3.7. Порядковые регистрационные номера должна присваивать служба предприятия (организации) - держателя подлинника, ответственная за ведение карточки учета обозначений.

3.8. Порядковые регистрационные номера аннулированных документов запрещается присваивать другим документам в течение всего времени деятельности предприятия (организации).

3.9. Обозначение следует регистрировать по карточкам учета обозначений документов (КУОД). Допускается регистрацию учета обозначений вести в журнале.

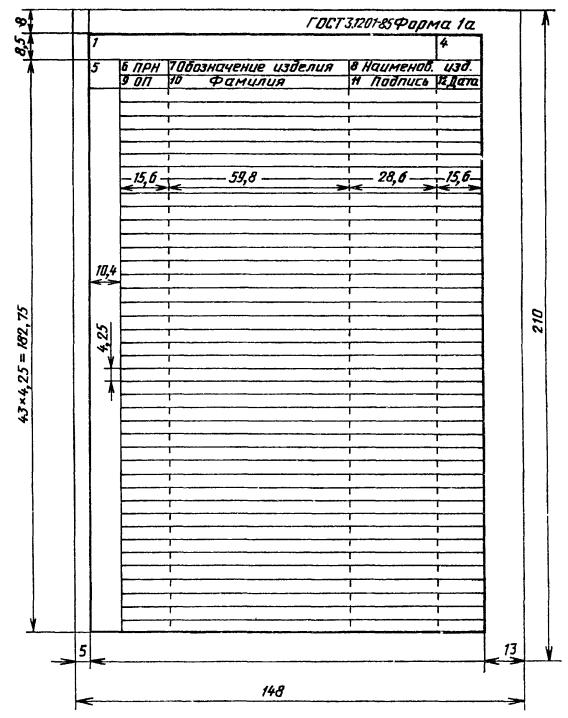

3.10. Оформление КУОД следует выполнять по формам 1 и 1а.

3.10.1. Графы форм КУОД следует заполнять в соответствии с табл. 4.

1. При необходимости указания дополнительных данных после каждого порядкового регистрационного номера допускается использовать последующую строку (строки).

2. Графы 7 и 8 для типовых и групповых технологических процессов заполнять не следует.

3.10.2. Допускается изменять высоту строки в формах с 4,25 до 8,5 с соответствующим уменьшением числа строк.

3.10.3. При рукописном способе заполнения КУОД линейные размеры граф допускается округлять до целого числа.

3.10.4. При полном заполнении обеих сторон первого листа КУОД дальнейшая регистрация должна проводиться на следующем листе карточки, на которой допускается не заполнять графы 1 и 2.

Все листы карточки на одну характеристику документа должны храниться вместе. Допускается брошюрование КУОД в альбомы.

3.10.5. При использовании средств автоматизации с применением для распечатки на алфавитно-цифровых печатающих установках ЭВМ бумажной ленты шириной 420 мм допускается распечатка первого листа и оборотной стороны КУОД с возможностью последующего сгиба в соответствии с порядком расположения, указанным в ГОСТ 3.1103-82.

3.10.6. Пример оформления КУОД приведен в приложении 2.

Карточка учета обозначений документации (первый или заглавный лист, последующие листы)

Карточка учета обозначений документации (оборотная сторона)

4.1. Учет применяемости комплектов и отдельных видов документов предназначен для создания оперативной информации. Необходимость учета применяемости документации определяется на отраслевом уровне или предприятием (организацией).

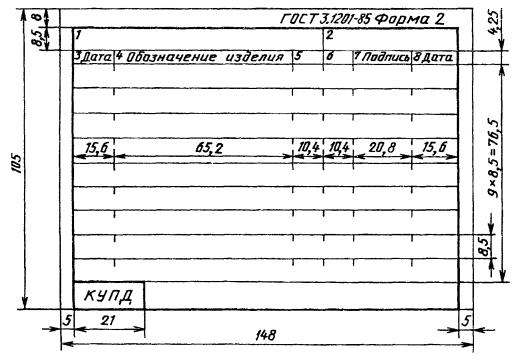

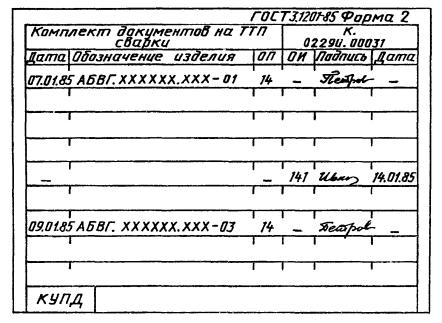

4.2. Учет применяемости документов следует выполнять на карточках учета применяемости документов (КУПД) по формам 2 и 2а.

4.3. Заполнение форм 2 и 2а КУПД следует выполнять в соответствии с табл. 5.

4.4. При рукописном способе заполнения КУПД линейные размеры граф допускается округлять до целого числа.

4.5. Запись информации в КУПД следует выполнять с интервалом через 2-3 строки, оставляя место для внесения изменений

4.6. Пример оформления КУПД приведен в приложении 2.

Карточка учета применяемости документации (первый или заглавный лист, последующие листы)

Карточка учета применяемости документация (оборотная сторона)

ПРИЛОЖЕНИЕ 1Комплект временных документов технологического процесса (операции)

Совокупность технологических документов, предназначенных для применения на рабочих местах взамен действующего комплекта документов и рассчитанных на ограниченный период времени из-за отсутствия надлежащих средств технологического оснащения или исходных заготовок

Комплект директивной технологической документации

Совокупность комплектов документов на отдельные технологические процессы, необходимые и достаточные для приведения предварительных укрупненных инженерно-технических, планово-экономических и организационных задач, при принятии решения по постановке новых изделий на производство применительно к условиям конкретного предприятия (организации)

Комплект документов технологического процесса (операции) информационного назначения

Совокупность документов, содержащих описание ТТП и ГТП по конкретному методу изготовления или ремонта изделий и составных частей, без привязки к конкретным условиям производства и используемых разработчиками документов для разработки комплектов документов, применяемых на рабочих местах

ПРИЛОЖЕНИЕ 2Пример оформления карточки учета применяемости документация

1. Общие положения. 1

2. Система обозначения технологической документации. 1

3. Правила присвоения и порядок учета обозначений. 3

4. Учет применяемости технологической документации. 6

Приложение 1. Термины на комплекты документации, отсутствующие в ГОСТ 3.1109-82. 7

Приложение 2. Пример оформления карточки учета обозначений документации. 7