Категория: Инструкции

Эксплуатацию грузоподъемных машин регламентируют в Правилах устройства и безопасной эксплуатации грузоподъемных кранов.

К управлению грузоподъемными кранами и их обслуживанию допускают лиц не моложе 18 лет, прошедших медицинское освидетельствование и признанных годными к данному виду работ, специально обученных и имеющих соответствующее удостоверение. Повторную проверку знаний у этих лиц проводят не реже одного раза в год.

Приказом по предприятию из числа инженерно-технических работников назначают ответственного за безопасную эксплуатацию подъемно-транспортных механизмов. У назначенного должностного лица необходимо проверять знания не реже одного раза в три года. В обязанности таких работников входят: проведение освидетельствования грузоподъемных машин и механизмов, выдача разрешений на их эксплуатацию, а также контроль за выполнением предписаний органов государственного надзора.

Без регистрации в органах государственного надзора разрешается эксплуатировать следующие виды грузоподъемных машин:

краны всех типов с ручным приводом;

мостовые и консольно-поворотные краны грузоподъемностью до Ют, управляемые с пола или со стационарно расположенного пункта;

стреловые и башенные краны грузоподъемностью до 1 т;

стреловые краны с постоянным вылетом стрелы или не снабженные механизмом поворота.

Все остальные виды грузоподъемных машин (в том числе и автокраны) регистрируют в органах надзора по заявлению их владельца.

Грузоподъемные машины, не подлежащие регистрации, снабжают индивидуальным номером и регистрируют в журнале учета предприятия. Необходимые для регистрации сведения содержатся в техническом паспорте механизма. Ответственный за эксплуатацию разрешает ввод грузоподъемной машины в работу только после проведения ее освидетельствования.

Техническое освидетельствование грузоподъемных машин проводят в следующих случаях:

первичное (при установке новых кранов);

периодическое (не реже одного раза в год — частичное и не реже одного раза в три года — полное);

внеплановое (после перестановки или ремонта).

Частичное техническое освидетельствование включает в себя осмотр крана с целью контроля общего состояния и значений отдельных параметров, обеспечивающих безопасность эксплуатации (например, износа крюка в зеве, который не должен превышать 10 %), проверку его в работе.

При полном техническом освидетельствовании дополнительно выполняют статическое и динамическое испытания.

Статическое испытание проводят под нагрузкой, на 25 % превышающей грузоподъемность машины. Мостовой кран устанавливают над опорами подкрановых путей, а его тележку — в положение, соответствующее максимальному прогибу. Груз поднимают на высоту 200. 300 мм и выдерживают в течение 10 мин. Не меняя положения грузоподъемной машины, замеряют стрелу прогиба, которая не должна превышать у кранов с ручным приводом 1/400 длины пролета, у кранов с электроприводом — 1/700, а у электрических кран-балок— 1/500 длины пролета. После опускания груза проверяют отсутствие остаточной деформации моста крана. При ее наличии грузоподъемную машину не допускают к дальнейшей эксплуатации.

При статическом испытании крана стрелового типа стрелу устанавливают относительно ходовой платформы в положение, соответствующее минимальной устойчивости крана. Груз поднимают на высоту 100. 200 мм. Кран признают годным к эксплуатации, если за 10 мин поднятый груз не опустился на землю и при последующем осмотре не обнаружено повреждений в его конструкции.

Динамическое испытание проводят грузом, на 10 % превышающим допустимый, посредством его неоднократного (не менее двух раз) подъема и опускания при различных положениях тележки или стрелы. Проверяют действие всех механизмов грузоподъемной машины, в том числе и тормозной системы.

Грузозахватные приспособления испытывают нагрузкой, в 1,25 раза превышающей номинальную грузоподъемность, не реже одного раза в 6 мес. Их снабжают клеймом или прочно прикрепленной металлической биркой с указанием номера, грузоподъемности и даты испытаний.

Результаты технического освидетельствования грузоподъемного механизма заносят в его паспорт. Дополнительно на балке или на стреле крана указывают регистрационный номер, грузоподъемность и срок следующего освидетельствования.

Грузовые, стреловые, вантовые, несущие и тяговые стальные проволочные канаты перед установкой на грузоподъемную машину следует проверить расчетом:

где Р — разрывное усилие каната, Н, определяемое по сертификату, а при проектировании — по стандарту; S — наибольшее натяжение ветви каната без учета динамических нагрузок, Н; k — коэффициент запаса прочности, определяемый по типу привода машины и режиму работы механизма: для кранов с ручным приводом k = 4, с машинным k — 5. 6; для лифтов грузовых k — 8. 13, для лифтов грузовых с проводником и пассажирских k = 9. 25.

Если в сертификате или свидетельстве об испытании каната дано значение суммарного разрывного усилия, то значение Р определяют умножением суммарного разрывного усилия на 0,83 или на коэффициент, определенный по стандарту на канат выбранной конструкции.

Минимальную длину ветви стропа Lmin, м, определяют из условия, что угол ее наклона к вертикали не должен превышать 60°:

где а — максимальное расстояние между центром тяжести груза и местом закрепления стропа, м.

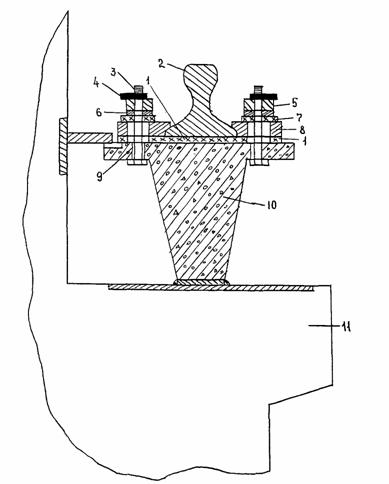

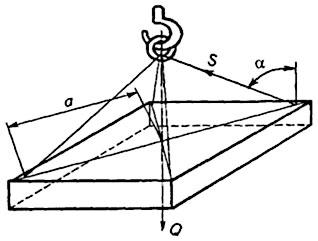

При известной массе груза натяжение, Н, возникающее в каждой ветви стропа (рис. 12.1),

S = 9,81 Q/(mkHcosα),

где Q — масса груза, кг; т — число ветвей стропа; kH — коэффициент неравномерности массы груза на ветви стропа: при т ≥ 4 kн = 0,75, при т < 4 kн = 1; а — угол наклона стропа к вертикали.

Стальные канаты непригодны к дальнейшей эксплуатации в следующих случаях:

оборвана хотя бы одна прядь;

число оборванных проволочек на шаге свивки равно или более 10 % их общего числа;

поверхностный износ или коррозия проволочек каната составляет 40 % и более;

сильная деформация (например, сплющивание).

Рис. 12.1. Схема определения нагрузки, приходящейся на стропы

Стальные канаты, применяемые в качестве строп, бывают различных конструкций. Чаще других используют шестипрядные канаты (6×19+ 1, 6×37+ 1, 6×61 + 1). Первое число означает число прядей; второе — число проволок в одной пряди; третье — наличие сердечника из органического материала. Сердечник предназначен для постоянного смазывания каната в процессе работы; с этой целью его пропитывают составом, включающим 50 % мазута и 50 % каменноугольной смолы.

Длину канатов подбирают с таким расчетом, чтобы угол между ветвями строп был не менее 90°.

В процессе эксплуатации следует:

систематически проверять и подтягивать крепление концов каната;

не допускать числа витков на барабане менее 1,5;

регулярно смазывать канаты, что значительно продлевает срок их службы;

не допускать к работе блоки с выщербленными ребордами, так как последние служат причиной схода каната с барабана либо его перерезания;

при обнаружении порванных проволок в количестве, меньшем 10 % общего числа, срезать их кусачками во избежание повреждения соседних проволок.

При эксплуатации грузоподъемных машин необходимо выполнять и контролировать соблюдение ряда специальных правил. Самоходные машины должны быть оборудованы звуковой и световой сигнализацией. На грузовых крюках грузоподъемных машин и съемных грузозахватных приспособлений обязательно наличие предохранительных замыкающих устройств, предотвращающих самопроизвольное выпадение грузозахватного приспособления или груза. Дверь для входа в кабину управления снабжают блокировкой, не позволяющей начать движение при открытой двери. В кабине должны быть прошнурованная и пронумерованная книга для записей и замечаний крановщика, регистрации и сдачи смен, журнал текущих осмотров крана. Кабину стреловых кранов (за исключением железнодорожных) дополнительно оснащают указателем угла их наклона. Краны также оборудуют анемометром, автоматически включающим звуковую сирену при достижении критического значения скорости ветра, указанного в паспорте крана.

Охрана труда Законодательство и РДс «___»____________________ 201_ г.

Срок действия продлен:

с «___»____________________ 20__г.

по «___»_____________________ 20__г.

1.1. Настоящая инструкция предназначена для эксплуатационно-ремонтного персонала и определяет порядок обслуживания и работы на подвесной ручной кран-балке типа КБМД.

1.2. Инструкцию должны изучить и пройти проверку знаний ее оперативно-ремонтный персонал .

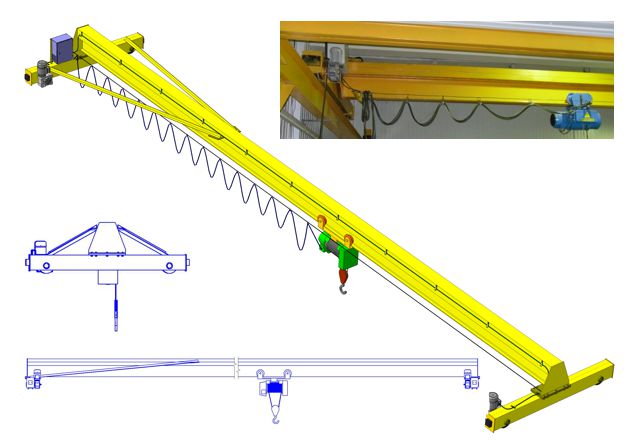

Кран-балка подвесная, ручная предназначена для подъема и перемещения грузов в пределах номинальной грузоподъемности в помещении синхронных компенсаторов .

Кран-балка состоит: из двутаврового моста пролетом 9,5м по которому перемещается таль с механизмом перемещения и подъема. Грузоподъемность 3,2 т. Высота подъема 6 м. Полный вес крана 968 кг. Вес тали 113 кг. Вес механизма передвижения 163 кг. Давление колеса крана на рельс -2045 кг.

Порядок обслуживания и работы на ручной подвесной кран балке.

К работам на подвесной ручной кран- балке допускаются лица прошедшие специальную подготовку, назначенные распоряжением по службе подстанций.

Перед началом работы необходимо проверить исправность всех элементов кран-балки, а также состояние подкрановых путей. Состояние и работу грузоподъемного тормоза, который должен удерживать груз на весу без заметного опускания. Состояние цепей, наличие смазки в масляных подшипниках. В случае обнаружения каких либо неисправностей работа на кране не проводится о чем доводится до сведения .

Работы на кран-балке должны производиться в полном соответствии « Правил устройства и безопасной эксплуатации грузоподъемных кранов».

При эксплуатации кран- балки необходимо:

Не допускать подъема груза весом превышающим номинальную грузоподъемность балки.

Таль должна быть строго отрегулирована по балке путем регулировочных шайб.

Все четыре катка тали должны касаться полок балки, во избежании перекоса тали при транспортировке с грузом относительно оси балки.

Цепи при подъеме, транспортировке груза должны лежать в зеве крюка: навеска на нос крюка на допускается.

Косой подъем груза и подтаскивание его по полу с помощью тали кран –балки не допускается.

Не допускается раскачивание грузов, а также сильных ударов тали о концевые опоры.

Не допускается изгиб пластинчатой цепи, в плоскости перпендикулярной ее шарнирам.

Таль и грузовые цепи должны содержаться в чистоте. Ежегодно окрашиваться антикоррозийной краской.

Перед началом работы подшипник скольжения вала приводного, ось нижнего блока, зубья и ось червячной шестеренки должны смазываться солидолом ( «Л» ГОСТ 1033-51). Упорный и радиальные подшипники червяка, упорный подшипник подвески смазываются при годовых осмотрах кран-балки.

Требования правил техники безопасности .

Работать на кран-балке людям не прошедшим специальную подготовку и инструктаж.

Работать на кран-балке без защитных касок.

Находится под грузом во время подъема и передвижения его.

Оставлять груз в подвешенном состоянии на длительное время без надзора.

Работать на кран-балке с просроченным сроком ее испытания.

Руководитель подразделения _____________ _______________

Начальник ПТО С.В. Воронцова

Одним из эффективных, простых и недорогих типов техники для подъема и перемещения грузов является кран-балка. Такой кран имеет грузоподъемный механизм, передвигающийся по стальной балке в горизонтальной плоскости.

Одним из эффективных, простых и недорогих типов техники для подъема и перемещения грузов является кран-балка. Такой кран имеет грузоподъемный механизм, передвигающийся по стальной балке в горизонтальной плоскости.

Как и любой механизм, кран балка, в случае неправильной эксплуатации, может послужить причиной несчастного случая. Поэтому для обеспечения безопасности персонала, работающего с кран-балками, необходим целый ряд организационных и технических мер. Во-первых, территория, по которой перемещаются грузы, должна быть огорожена и отмечена предостерегающими надписями. Кроме этого, все электрические части крана должны быть промаркированы предупреждающими знаками и надписями.

Перед началом работ с территории, где работает кран, должны быть удалены все посторонние. С работниками в обязательном порядке проводится инструктаж по технике безопасности.

Технические меры по безопасной работе с кран-балками включают в себя строгое соблюдение инструкции по эксплуатации крана. Ни в коем случае нельзя перегружать грузоподъемный механизм сверх нормы, указанной в руководстве. Напряжение, подаваемое на тельфер, должно находиться в заданных пределах. Также следует помнить о проведении планового технического обслуживания кран-балки в указанные производителем сроки.

Ремонт и техническое обслуживание механизмов могут осуществлять только специалисты, прошедшие обучение и сдавшие экзамен по ПБ 10-382-00. Помимо этого они должны пройти инструктаж на месте с ИТР, отвечающим за исправное состояние и содержание грузоподъемных машин, а также ознакомиться с руководством по эксплуатации кран-балки.

«Правила устройства и безопасной эксплуатации грузоподъемных кранов» вступили в силу 10 января 20010 года. В этом нормативном документе указаны основные требования безопасного монтажа кранов, их ремонта и эксплуатации. А для эксплуатации кран-балок с электрическим приводом обязательны к соблюдению действующие «Правила устройства электроустановок».

Скачать «Правила устройства электроустановок» ПУЭ .

Скачать ПБ 10-382-00 «Правила устройства и безопасной эксплуатации грузоподъемных кранов».

Зачем делается перевод кранов мостового типа на управление с пола?

Такой кран не подлежит регистрации в органах технадзора, согласно "Правилам устройства и безопасной эксплуатации кранов ПБ 10-382-00 "пункт:

9.1.3. Не подлежат регистрации в органах Госгортехнадзора следующие краны: а) краны мостового типа и консольные краны грузоподъемностью до 10 т включительно, управляемые с пола посредством кнопочного аппарата, подвешенного на кране, или со стационарного пульта.

Сокращается обслуживающий персонал, нет необходимости в специально обученном крановщике.ПБ 10-382-00пункт:

9.4.24. Рабочие основных профессий (станочник, монтажник и т.п.) допускаются к управлению краном с пола или со стационарного пульта и к зацепке груза на крюк такого крана после соответствующего инструктажа и проверки навыков по управлению краном и строповке грузов в установленном владельцем крана порядке. К управлению кранами по радио допускаются рабочие, имеющие удостоверение крановщика-оператора,прошедшего обучение по программе для подготовки крановщиков-операторов.

Как это делается?

Перевод управления кранов мостового типа на «управление с пола» относится к реконструкции, которая должна производиться по проекту и техническим условиям, разработанным предприятием-изготовителем или специализированной организацией (п.3.2.2 Правила устройства и безопасной эксплуатации кранов ПБ 10-382-00). До 2013г. проект реконструкции крана должен был проходить экспертизу промышленной безопасности организацией, имеющей лицензию Ростехнадзора, согласно Положению по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых используются подъемные сооружения"(ПОСТАНОВЛЕНИЕ от 4 марта 2003 г. N 5)). Но в связи с вступлением в силу Приказа №713 от 12.12.2012г. Изменения, которые вносятся в положение по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых используются подъемные сооружения, утвержденное постановлением Госгорнадзора России от 4 марта 2003г. №5:

п.2 В разделе "Общие положения" подпункт 3.2.1 Считать утратившим силу,

экспертизы проекта реконструкции крана по переводу "управления на пол" не требуется.

Перевод управления крана на управление с пола осуществляется согласно рекомендациям руководящих документовРД 24.090.90-89.Управление с пола может быть. 1. с помощью кнопочного пульта, подвешенного на электрокабеле, 2. с помощью дистанционного радиопульта.

Подвесной кнопочный пульт.В этом случае краном управляют при помощи кнопочного аппарата, связанного с электрооборудованием крана гибким кабелем. Длина электрокабеля должна обеспечивать лицу, управляющему краном, возможность находиться на безопасном расстоянии от перемещаемого груза. Кнопочный пульт подвешивают на вспомогательном стальном канате малого диаметра.

Дистанционный радиопульт.Радиоуправление кранами осуществляется при помощи специальных радиопультов. Радиопульт управления для крана бывает двух видов: кнопочный пульт управления и пульт с командоаппаратами. Кнопочный пульт управления краном работает с кранами и кран-балками, на которых установлен односкоростной электропривод, электродвигатель с фазным ротором, или двухскоростной электродвигатель. Пульт управления краном с командоаппаратами управляет теми кранами, на которых стоит электродвигатель с фазным ротором. Для выбора оптимального режима у командоаппарата имеется несколько фиксированных положений.

Радиоуправление краном выгодно на производстве любых размеров, так как его применение уменьшает затраты труда, увеличивает производительность, точность и безопасность. Кран, за которым нужно идти с подвесным пультом, не очень удобен, особенно если на его пути следования есть преграды. В этом отношении более удобным является радиоуправление для кранов, которое позволяет вывести оператора крана из опасной, запыленной или загазованной зоны. Радиоуправление для кранов не является сложным, по результатам обучения, легко осваивается стропальщиками и технологическими рабочими.

Эксплуатация систем дистанционного управления должна выполняться в соответствии с "Типовой инструкцией для крановщиков-операторов грузоподъемных кранов мостового типа, оснащенных радиоэлектронными средствами дистанционного управления (РДИ7-75-96)", согласованной Госгортехнадзором России письмом №12-7/181 от 04.03.96г. с изменением №1 (РДИ7-87(75)-02), согласованными Госгортехнадзором России письмом № 12-50/204 от 18.03.2002г. дополненных с учетом местных условий безопасной эксплуатации и утвержденной руководителем предприятия.

Радиоуправление для кранов требует минимум технического обслуживания. Нужно следить за состоянием аккумуляторной батареи, при необходимости, заряжать её через специальный зарядник. Также нужно время от времени, например, раз в квартал осматривать аппаратуру, проверяя состояние пускателей, и проводов на клеммных зажимах. Такое техническое обслуживание является несложным, и не займет много времени.Существуют различные производители систем радиоуправления.

К управлению грузоподъемными машинами допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, специальное обучение и имеющие соответствующее удостоверение. К управлению грузоподъемными машинами с пола и к подвешиванию грузов на крюк этих машин могут допускаться рабочие других профессий, прошедшие инструктаж.

Управление автомобильным краном может быть поручено водителю автомобиля после обучения его по соответствующей программе и аттестации квалификационной комиссией. Грузоподъемные краны почти всех типов регистрируют в органах Госпроматомнадзора. Исключение составляют: краны с ручным приводом; краны мостового типа и передвижные или поворотные консольные краны грузоподъемностью до 10 т включительно, управляемые с пола посредством кнопочного аппарата, подвешенного на кране, или со стационарно установленного пульта; стреловые и башенные краны, рассчитанные на грузоподъемность до 1 т включительно; стреловые краны, рассчитанные на работу с постоянным вылетом или не снабженные механизмом поворота или передвижения; переставные краны, устанавливаемые на монтируемом сооружении.

На всех рубильниках грузоподъемных машин должны быть четкие надписи с указанием, к каким машинам они относятся. Движущиеся легкодоступные части грузоподъемных машин должны быть закрыты съемными ограждениями. Работа без ограждений запрещается. Металлоконструкции и металлические части электрооборудования кранов с электроприводом, которые могут оказаться под напряжением в результате повреждения изоляции, должны быть заземлены. Краны и грузоподъемники с электрическим, гидравлическим или пневматическим приводами должны иметь автоматические устройства (концевые выключатели, ограничители грузоподъемности), обеспечивающие безопасность работы. Следует помнить, что использовать грузоподъемники и краны для перемещения людей запрещается.

Техническое освидетельствование грузоподъемных машинГрузоподъемные машины и съемные грузозахватные приспособления до пуска в работу должны быть подвергнуты полному техническому освидетельствованию.

Грузоподъемные машины, подлежащие регистрации в органах Госпроматомнадзора, должны подвергаться техническому освидетельствованию до их регистрации.

Техническое освидетельствование должно проводиться согласно инструкции по эксплуатации грузоподъемной машины, составленной с учетом стандарта ИСО 4310. При отсутствии в инструкции соответствующих указаний освидетельствование кранов проводится согласно Правилам.

Грузоподъемные машины, находящиеся в работе, должны подвергаться периодическому техническому освидетельствованию:

а) частичному — не реже 1 раза в 12 мес;

б) полному — не реже 1 раза в 3 года, за исключением редко используемых машин (краны для обслуживания машинных залов электрических и насосных станций, компрессорных установок, а также другие грузоподъемные машины, используемые только при ремонте оборудования).

Редко используемые грузоподъемные машины должны подвергаться полному техническому освидетельствованию не реже 1 раза в 5 лет. Отнесение кранов к категории редко используемых производится владельцем по согласованию с органом Госпроматомнадзора.

Внеочередное полное техническое освидетельствование грузоподъемной машины должно проводиться после:

а) монтажа, вызванного установкой грузоподъемной машины на новом месте;

б) реконструкции грузоподъемной машины;

в) ремонта металлических конструкций грузоподъемной машины с заменой расчетных элементов или узлов;

г) установки сменного стрелового оборудования или замены стрелы;

д) капитального ремонта или замены грузовой (стреловой) лебедки;

е) замены крюка или крюковой подвески (проводятся только статические испытания);

ж) замены несущих или вантовых канатов кабельного типа кранов;

з) установки портального крана на новом месте работы.

Внеочередное полное техническое освидетельствование производится после: монтажа, вызванного установкой грузоподъемной машины на новое место; реконструкции; ремонта металлических конструкций с заменой расчетных элементов или узлов; установки сменного стрелового оборудования; капитального ремонта или смены механизма подъема; смены крюка.

Полное техническое освидетельствование грузоподъемной машины включает:

При частичном техническом освидетельствовании статическое и динамическое испытания грузоподъемной машины не производят.

Результаты технического освидетельствования грузоподъемных машин записывают в паспорт с указанием срока следующего освидетельствования, а на кран устанавливают таблички (бирки) с указанием регистрационного номера, грузоподъемности и даты следующего испытания. Грузоподъемные машины, не прошедшие технического освидетельствования в срок, к работе не допускаются.

Домкраты испытывают при техническом освидетельствовании только на статическую нагрузку, превышающую паспортную грузоподъемность не менее чем на 10 %. Периодичность испытаний составляет 1 раз в 12 мес. Домкрат выдерживают под нагрузкой в течение 10 мин, причем винт (рейка, шток) его должен быть выдвинут в крайнее верхнее положение. У гидравлических домкратов не допускается к концу испытания падение давления более чем на 5 %. Результаты испытания заносят в паспорт.

Обеспечение безопасности подъемно-транспортного оборудованияБезопасность при эксплуатации подъемно-транспортного оборудования и машин (ПТМ) обеспечивается следующими методами:

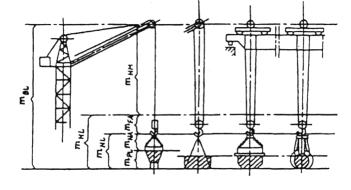

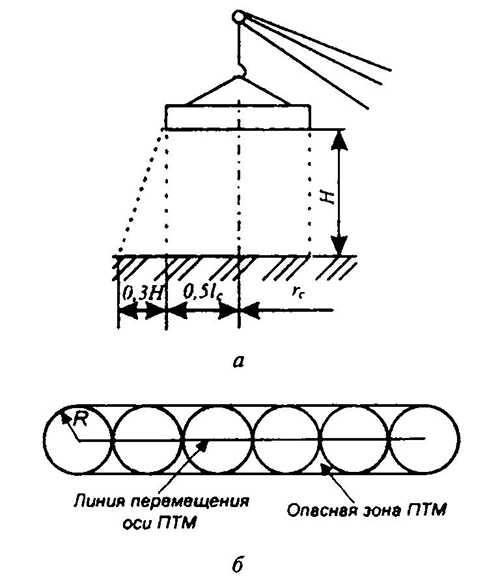

Размер опасной зоны ПТМ зависит от высоты подъема груза и длины пути перемещения ПТМ с грузом. Радиус окружности, в пределах которой может упасть груз, определяется по схеме, приведенной на рис. 3.6, а, и формуле (3.7):

где rс — вылет стрелы крана от оси его поворота (для мостовых и козловых кранов гс = 0), м; lr — наибольший линейный размер груза (при подъеме длинномерных грузов по вертикали их отлет связан с падением на всю длину), м; Н — высота подъема груза, м.

Рис. 3.6. Схема к определению опасной зоны у грузоподъемного механизма: a — определение радиуса окружности, в пределах которой может упасть груз; б определение опасной зоны при перемещении ПТМ

Определив радиус R и зная длину L пути перемещения ПТМ (крана), можно определить опасную зону возможного падения груза, которое может произойти при обрыве каната, срыве ГЗУ, плохом закреплении груза. Опасная зона определяется нанесением окружностей радиусом R с центрами на линии перемещения оси ПТМ (рис. 3.6, б).

Охрана труда Законодательство и РД