Категория: Инструкции

1.1. Техническое освидетельствование малолитражных кислородных и воздушных баллонов проводится на испытательных пунктах баз ГДЗС или частей (отрядов) технической службы ГПС, имеющих разрешение (лицензию) органов Госгортехнадзора России. В дополнение установленным к испытательным пунктам требованиям орган управления ГПС своим приказом должен объявить круг лиц, допущенных к проведению технического освидетельствования баллонов.

Техническое освидетельствование транспортных баллонов проводится на заводах-наполнителях.

1.2. Оттиск клейма испытательного пункта должен быть зарегистрирован в органе Госгортехнадзора России.

1.3. Результаты технического освидетельствования оформляются протоколом (приложение 1) и записываются в журнал технического освидетельствования (приложение 2).

1.4. Кислородные и воздушные стальные малолитражные баллоны должны подвергаться периодическому техническому освидетельствованию в сроки, установленные эксплуатационной документацией на эти изделия.

1.5. Перед началом технического освидетельствования ответственное должностное лицо должно убедиться в полноте нанесенных паспортных данных, в перечень которых входят:

товарный знак завода-изготовителя;

фактическая масса порожнего баллона (наносится с точностью до 0,1 кг);

дата (месяц и год) изготовления и месяц и год следующего освидетельствования;

рабочее давление (Р), МПа (кгс/см 2 );

пробное гидравлическое давление (П), МПа (кгс/см 2 );

пробное пневматическое давление (В), МПа (кгс/см 2 );

вместимость баллона (л);

клеймо термообработки (V);

клеймо ОТК завода-изготовителя (должно быть круглой формы диаметром 10 мм).

Место на баллонах, где указаны паспортные данные, должно быть покрыто бесцветным лаком и обведено краской в форме рамки.

1.6. Техническое освидетельствование кислородных и воздушных малолитражных баллонов предусматривает:

осмотр внутренней и внешней поверхности;

проверку массы (если это предусмотрено технической документацией на баллон);

1.7. После проведения технического освидетельствования проводится окраска и клеймение баллона. Наружная поверхность баллона с медицинским кислородом окрашивается в голубой цвет, на него наносится надпись черного цвета "Кислород медицинский". Поверхность воздушного баллона окрашивается в желтый цвет, а сферическая часть горловины в бордовый. На баллон наносится надпись черного цвета "Воздух 29,4 МПа" или "Воздух 19,6 МПа" .

Клеймение баллонов противогазов и дыхательных аппаратов проводится клеймами ударным способом, если иное не предусмотрено технической документацией.

Примечание: Для окраски и надписей могут применяться масляные, эмалевые и нитрокраски.

2. Порядок проведения гидравлических испытаний2.1. Подготовка кислородного (воздушного) баллона к испытанию.

2.1.1.Открыть вентиль баллона и выпустить из баллона кислород (воздух).

2.1.2. Разжечь паяльную лампу и в течение 3-5 минут нагревать горловину кислородного баллона. Нагрев горловины воздушного баллона БГ-7-300.001 дыхательного аппарата АИР-317Р не должен превышать температуры 160 °С.

2.1.3. Зажать баллон в тиски и вывернуть вентиль.

2.1.4. Очистить изогнутым скребком внутреннюю поверхность баллона от окалин и ржавчины (для баллонов, не имеющих внутреннего защитного покрытия). Опустить внутрь электролампу внутрь баллона и провести внутренний осмотр стенок и днища баллона. (При осмотре допускается использовать промышленный эндоскоп типа ЭВП-10.1300).

2.1.5. При осмотре наружной и внутренней поверхностей баллона могут быть выявлены следующие дефекты, служащие основанием для выбраковки баллона: трещины, вмятины, вздутия, раковины и риски глубиной более 0,2 мм, надрывы и выщерблины, износ резьбы горловины и отсутствие паспортных данных; (для баллонов АИР - коррозия металла в виде сплошных участков, площадью коррозионного поражения более 25 см 2. наличием более одного коррозионного на 1 см 2. единичные коррозионные очаги с диаметром продуктов коррозии более 4 мм).

2.2. Проверка вентиля кислородного баллона.

2.2.1. Разобрать вентиль и вынуть прокладки.

2.2.2. Подготовить ванну с раствором едкого калия (каустическая сода) в соотношении: 100 г едкого калия на 2 литра воды.

2.2.3. Погрузить все детали вентиля, кроме пружины. в ванну с раствором на 4-5 часов.

2.2.4. Вынуть детали из ванны, сложить в металлическое решето и промыть теплой водой. Корпус и шток вентиля очистить от глета металлической щеткой.

2.2.5. В сушильном шкафу просушить все детали вентиля.

2.2.6. Произвести осмотр деталей вентиля. Негодные детали заменить. Провести обезжиривание этиловым спиртом ректификованным и собрать вентиль.

2.3. Проверка вентиля воздушного баллона.

2.3.1. Разобрать вентиль и вынуть прокладки.

2.3.2. Подвергнуть осмотру прокладки, вставку клапана и в случае их износа заменить новыми.

2.3.3. Прокладки, сальниковую гайку и шточок промыть этиловым спиртом ректификованным от старой смазки и вновь смазать смазкой ЦИАТИМ-221 и собрать вентиль.

2.4. Определение массы воздушных баллонов. (Проводится для баллонов БГ-7-300.001 дыхательного аппарата АИР-317). Взвесить баллон с точностью ±50 г. Браковочным признаком является снижение массы баллона на 0,65 кг и более против первоначально установленной. При наличии внутреннего покрытия стальных баллонов взвешивание допускается не производить.

2.5. Гидравлическое испытание кислородного (воздушного) баллона.

2.5.1. Гидравлическое испытание кислородных (воздушных) баллонов производится лицами, назначенным приказом по УГПС (ОГПС), прошедшим обучение и сдавшим экзамены в соответствии с п. 10.5 Наставления.

2.5.2. При положительных результатах внешнего и внутреннего осмотра баллон установить на испытательную рампу специального гидравлического стенда.

2.5.3. Произвести гидравлическое испытание баллонов пробным давлением. Температура воды должна быть в пределах от +5 до +40 °С. Величина пробного давления должна превышать рабочее в 1,5 раза.

с рабочим давлением Р = 19,6 МПа - пробное давление П = 29,4 МПа;

с рабочим давлением Р = 29,4 МПа - пробное давление П = 44,2 МПа.

Баллоны при гидравлическом испытании должны находиться под пробным давлением в течение 2 минут, после чего давление постепенно снижается до рабочего, при котором производится осмотр баллонов.

Баллоны признаются выдержавшими гидравлическое испытание, если у них не будет обнаружено разрыва, видимых деформаций, течи, слезок или потения.

2.5.4. После испытаний баллоны изнутри просушить.

2.6. Сборка кислородного (воздушного) баллона

2.6.1. Подготовить глет (окись свинца) и развести его в химически чистом глицерине.

2.6.2. Промазать кистью резьбу баллона и вентиля глетом.

2.6.3. Зажать баллон в тиски и ввернуть вентиль. Момент завинчивания вентиля в баллон не должен превышать 250 Н .м.

2.6.4. После ввинчивания вентиля наполнить баллон кислородом (воздухом) до давления не менее 1,0 МПа.

2.6.5. После удовлетворительных результатов освидетельствования баллонов на каждом баллоне наносятся следующие клейма:

клеймо испытательного пункта, на котором произведено освидетельствование баллона (круглой формы диаметром 12 мм);

дата произведенного и следующего освидетельствования (выбивается в одной строке с клеймом испытательного пункта); высота знаков должна быть не менее 6 мм. (Категорически запрещается ударное клеймение стальных баллонов БГ.300.001 дыхательного аппарата АИР-317Р. )

На забракованных баллонах рядом с датой последнего освидетельствования выбивается круглое клеймо диаметром 12 мм с изображением креста внутри круга, а сами баллоны должны быть приведены в негодность (путем нанесения насечек на резьбе горловины), исключающую возможность их дальнейшего использования.

Примечание. Периодичность освидетельствования баллонов определяется, как разность между "выбитой" (нанесенной краской) на горловине баллона даты изготовления (предыдущего освидетельствования) и последующего освидетельствования.

2.7. Учет испытаний баллонов.

2.7.1. Составить список всех баллонов, подвергнувшихся техническому освидетельствованию.

2.7.2. Составить протокол и заполнить журнал технического освидетельствования кислородных (воздушных) баллонов.

3. Меры безопасности при техническом освидетельствовании баллонов.3.1. Не допускать подогрев шейки баллона раньше, чем в нем не будет снижено давление кислорода (воздуха) до атмосферного.

3.2. Кислород (воздух) из баллона следует выпускать в сторону от себя. В помещении не должны находиться промасленные тряпки, жиры и масла. Руки должны быть чистыми.

3.3. При вывертывании вентиля баллона не допускается нахождение людей в направлении возможного выброса вентиля.

3.4. При гидравлическом испытании баллонов на рампе присутствие людей в помещении рампы категорически запрещается. Рампа должна иметь защитную стенку высотой до 2 м.

3.5. Для внутреннего осмотра баллонов применять переносные электролампы с напряжением не более 12 В.

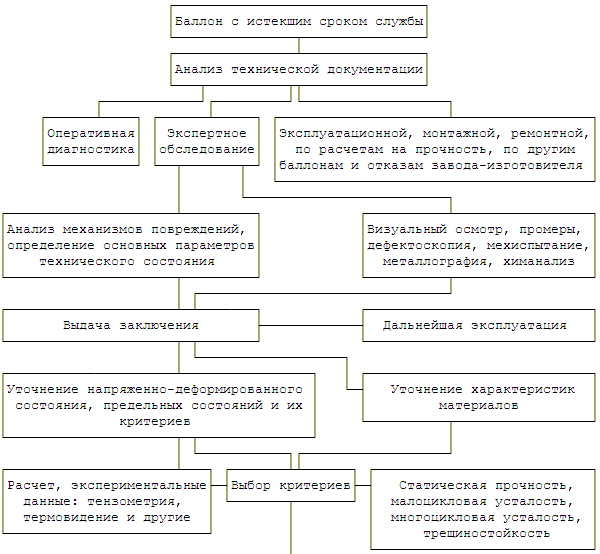

Оборудование под давлением, перечисленное в пункте 3 настоящих ФНП, должно подвергаться техническому освидетельствованию:

а) до ввода в эксплуатацию после;

б) периодически в процессе эксплуатации (периодическое техническое освидетельствование);

в) до наступления срока периодического технического освидетельствования в случаях, установленных настоящими ФНП (внеочередное техническое освидетельствование).

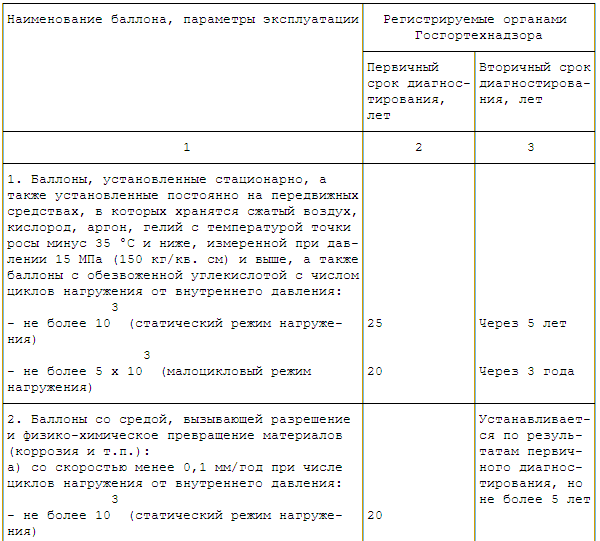

361. Объем работ, порядок и периодичность проведения технических освидетельствований в пределах срока службы оборудования под давлением определяется руководством (инструкцией) по эксплуатации и требованиями настоящих ФНП.

Технические освидетельствования оборудования под давлением проводит уполномоченная в установленном порядке специализированная организация . а также ответственный за осуществление производственного контроля за безопасной эксплуатацией оборудования совместно с ответственным за исправное состояние и безопасную эксплуатацию оборудования в случаях, установленных настоящими ФНП.

Объем, методы и периодичность технических освидетельствований сосудов (за исключением баллонов) должны быть определены изготовителем и указаны в руководстве (инструкции) по эксплуатации.

В случае отсутствия таких указаний периодичность технических освидетельствований в пределах срока службы сосудов должна соответствовать требованиям, указанным в приложении N 4 к настоящим ФНП.

Минимальный объем первичного технического освидетельствования сосудов включает:

а) проведение визуального и измерительного контроля с внутренней (при доступности) и наружной поверхностей сосуда;

б) контроль толщины стенок элементов сосудов, работающих под давлением коррозионно-агрессивных сред, если это установлено в руководстве (инструкции) по эксплуатации и (или) предусмотрено в проектной документации ОПО с учетом специфики технологического процесса, в котором используются сосуды;

в) проверку соответствия монтажа, обвязки технологическими трубопроводами, оснащения контрольно-измерительными приборами и предохранительными устройствами сосуда требованиям проектной и технической документации;

г) проведение гидравлических испытаний.

При техническом освидетельствовании сосудов допускается применение иных методов неразрушающего контроля, в том числе метод акустической эмиссии.

Перед проведением осмотра (визуального и измерительного контроля) внутренней поверхности сосуда, иных работ внутри сосуда и его гидравлического испытания сосуд должен быть остановлен, охлажден (отогрет), освобожден от заполняющей его рабочей среды с проведением вентилирования (продувки) и нейтрализации, дегазации (при необходимости), отключен от источников питания и всех трубопроводов, соединяющих сосуд с источниками давления или другими сосудами и технологическим оборудованием.

Порядок проведения указанных работ в зависимости от свойств рабочей среды, конструкции сосуда, особенностей схемы его включения и технологического процесса и требований, указанных в настоящем разделе ФНП, должен быть установлен в производственной инструкции или в иной документации по безопасному ведению работ (технологический регламент, инструкция), утвержденной эксплуатирующей и (или) уполномоченной специализированной организацией, осуществляющей выполнение указанных работ.

389. Продувка сосуда, работающего под давлением воздуха или инертных газов, до начала выполнения работ внутри его корпуса осуществляется воздухом, продувка сосуда, работающего под давлением горючих газов, - инертным газом и (или) воздухом. Окончание продувки, в необходимых случаях с учетом свойств рабочей среды определяют по результатам анализа среды внутри сосуда после продувки.

Сосуды, работающие с токсичными веществами, до начала выполнения работ внутри, в том числе перед визуальным и измерительным контролем, должны подвергаться тщательной обработке (нейтрализации, дегазации).

390. Отключение сосуда от всех трубопроводов, соединяющих его с источниками давления или другими сосудами и технологическим оборудованием, осуществляют установкой заглушек в разъемных соединениях или путем их непосредственного отсоединения от подводящих и отводящих трубопроводов в местах разъемных соединений с установкой заглушек на фланцах трубопроводов.

391. Поверхности сосудов до начала осмотра должны быть очищены от отложений и грязи для проведения визуального и измерительного контроля.

4 Эксплуатация баллонов. Наполнение, хранение, транспортирование и использование баллонов. Наличие инструкции.

Баллоны — закрытые металлические сосуды (стандартные и нестандартные) для хранения, транспортировки сжатых, сжиженных или растворенных газовизготовляются из бесшовных труб (углеродистая или легированная сталь).

"баллон" - сосуд, имеющий 1 или 2 горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортировки, хранения и использования сжатых, сжиженных или растворенных под давлением газов.

477. Баллоны должны быть укомплектованы вентилями, плотно ввернутыми в отверстия горловины или в расходно-наполнительные штуцера у специальных баллонов, не имеющих горловины.

478. Баллоны вместимостью более 100 литров должны быть оснащены предохранительными клапанами. При групповой установке баллонов допускается установка предохранительного клапана на всю группу баллонов.

479. Боковые штуцера вентилей для баллонов, наполняемых водородом и другими горючими газами, должны иметь левую резьбу, а для баллонов, наполняемых кислородом и другими негорючими газами, - правую резьбу.

481. При использовании баллонов на верхней сферической части каждого баллона должны быть нанесены и отчетливо видны следующие данные:

а) сведения изготовителя, подлежащие нанесению в соответствии с требованиями ТР ТС 032/2013; На верхней сферической части каждого баллона должны быть отчетливо, путем клеймения, нанесены следующие данные: товарный знак завода-изготовителя и клеймо ОТК ; номер баллона; фактический вес порожнего баллона (кг), дата и год изготовления и дата проведенного и следующего освидетельствования, Рабочее давления (Р, МПа, кгс/см2), пробное гидравлическое давление (Рпр, МПа, кгс/см2), также клейма специализированной организации производимые освидетельствования и наполнения баллонов.

б) сведения о проведенном техническом освидетельствовании баллона: дата проведения; клеймо организации (индивидуального предпринимателя), проводившей техническое освидетельствование; максимальное разрешенное давление; масса пустого баллона.

485. Срок службы баллонов определяет организация-изготовитель. При отсутствии таких сведений срок службы баллона устанавливают 20 лет. Экспертизу промышленной безопасности в целях продления срока службы баллонов массового применения, объем которых менее 50 литров, не производят, их эксплуатация за пределами назначенного срока службы не допускается.

509. Эксплуатация (наполнение, хранение, транспортирование и использование) баллонов должна производиться в соответствии с требованиями инструкции организации (индивидуального предпринимателя), осуществляющей указанную деятельность, утвержденной в установленном порядке.

510. Работники, обслуживающие баллоны, должны пройти проверку знаний инструкции и иметь удостоверение о допуске к самостоятельной работе, выданное в установленном порядке.

512. При использовании и хранении баллонов не допускается их установка в местах прохода людей, перемещения грузов и проезда транспортных средств.

513. Баллоны должны находиться на расстоянии не менее 1 м от радиаторов отопления и других отопительных приборов, печей и не менее 5 м от источников тепла с открытым огнем.

514. Размещение групповых баллонных установок и хранение баллонов с горючими газами должно осуществляться в специально оборудованных в соответствии с проектом и нормами пожарной безопасности помещениях или на открытой площадке, при этом не допускается расположение групповых баллонных установок и хранение баллонов с горючими газами в помещении, где осуществляется технологический процесс использования находящегося в них горючего газа.

515. Баллон с газом на месте применения до начала использования должен быть установлен в вертикальное положение и надежно закреплен от падения в порядке, установленном производственной инструкцией по эксплуатации. При производстве ремонтных или монтажных работ баллон со сжатым кислородом допускается укладывать на землю (пол, площадку) с обеспечением:

а) расположения вентиля выше башмака баллона и недопущения перекатывания баллона;

б) размещения верхней его части на прокладке с вырезом, выполненной из дерева или иного материала, исключающего искрообразование.

Использование баллонов со сжиженными и растворенными под давлением газами (пропан-бутан, ацетилен) в горизонтальном положении не допускается.

516. При эксплуатации баллонов не допускается расходовать находящийся в них газ полностью. Для конкретного типа газа, с учетом его свойств, остаточное давление в баллоне устанавливается в руководстве (инструкции) по эксплуатации и должно быть не менее 0,05 МПа, если иное не предусмотрено техническими условиями на газ.

517. Выпуск (подача) газов из баллонов в сосуд, а также в технологическое оборудование с меньшим рабочим давлением должен быть произведен через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет. На входе в редуктор должен быть установлен манометр со шкалой, обеспечивающей возможность измерения максимального рабочего давления в баллоне; а на камере низкого давления редуктора должен быть установлен пружинный предохранительный клапан, в которые выпускается газ, а также соответствующий данному давлению манометр. Тип манометра и предохранительного клапана определяется разработчиком проекта и изготовителем редуктора.

518. С целью недопущения возгорания и взрыва баллонов с горючими газами и кислородом подключаемое к ним оборудование, а также используемые для его подключения трубопроводы и (или) гибкие рукава должны быть исправны и соответствовать (по материалам и прочности) используемому в них газу.

520. Наполнительные станции, производящие наполнение баллонов сжатыми, сжиженными и растворимыми газами, обязаны вести журнал наполнения баллонов, в котором, в частности, должны быть указаны:

а) дата наполнения;

б) номер баллона;

в) дата освидетельствования;

г) масса газа (сжиженного) в баллоне, кг;

д) подпись, фамилия и инициалы лица, наполнившего баллон.

Если производят наполнение баллонов различными газами, то по каждому газу должен вестись отдельный журнал наполнения.

Порядок ведения учета наполнения (заправки) баллонов (топливных емкостей) автотранспортных средств на автозаправочных станциях устанавливается производственными инструкциями с учетом их специфики, определенной требованиями проектной документации и иных нормативных правовых документов, устанавливающих требования к указанным объектам, при условии обеспечения требований пункта 523 настоящих ФНП.

521. Наполнение баллонов газами должно быть произведено по инструкции, разработанной и утвержденной наполнительной организацией (индивидуальным предпринимателем) в установленном порядке с учетом свойств газа, местных условий и требований руководства (инструкции) по эксплуатации и иной документации изготовителя баллона.

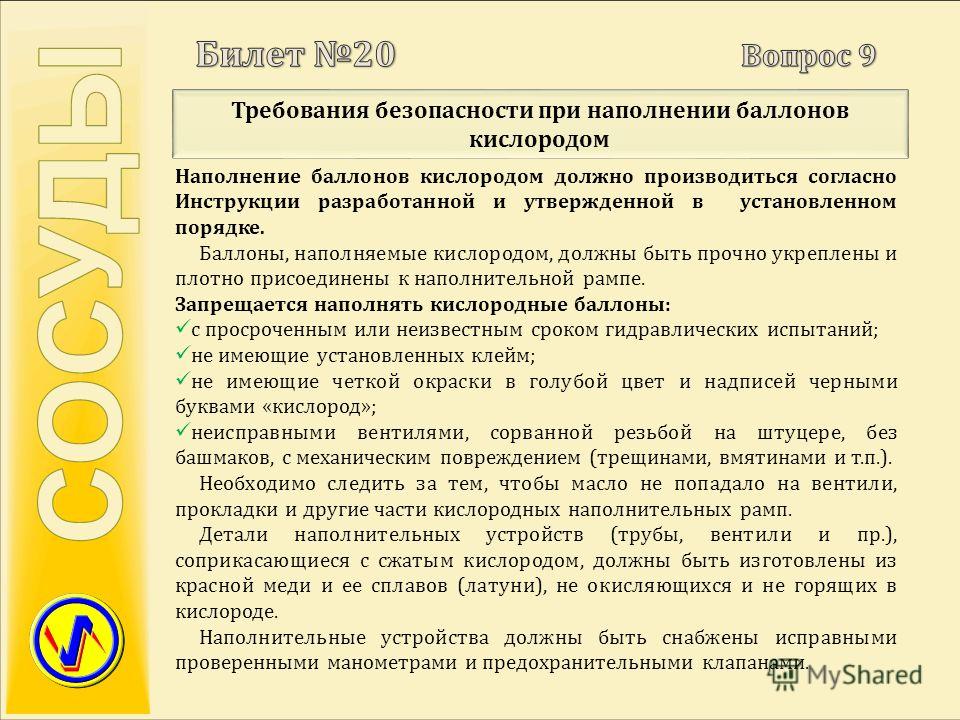

Перед наполнением кислородных баллонов должен быть проведен контроль отсутствия в них примеси горючих газов газоанализатором в порядке, установленном инструкцией. При наполнении баллонов медицинским кислородом должна проводиться их продувка давлением наполняемой среды в порядке, установленном инструкцией.

Наполнение баллонов сжиженными газами должно соответствовать нормам, установленным изготовителем баллонов и (или) техническими условиями на сжиженные газы. При отсутствии таких сведений нормы наполнения определяются с учетом разрешенного давления баллона в соответствии с приложением N 6 к настоящим ФНП.

522. Баллоны, наполняемые газом, должны быть прочно укреплены и плотно присоединены к наполнительной рампе.

523. Не допускается наполнение газом баллонов, у которых:

а) истек срок назначенного освидетельствования, срок службы (количество заправок), установленные изготовителем;

б) истек срок проверки пористой массы;

в) поврежден корпус баллона;

г) неисправны вентили;

д) отсутствуют надлежащая окраска или надписи;

е) отсутствует избыточное давление газа;

ж) отсутствуют установленные клейма.

Наполнение баллонов, в которых отсутствует избыточное давление газов, проводят после предварительной их проверки в соответствии с инструкцией наполнительной станции.

526. Баллоны с газами (за исключением баллонов с ядовитыми газами) могут храниться как в специальных помещениях, так и на открытом воздухе, в последнем случае они должны быть защищены от атмосферных осадков и солнечных лучей.

Последнее изменение этой страницы: 2016-03-17; Просмотров: 225; Нарушение авторского права страницы

В соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением" находящиеся в эксплуатации кислородные баллоны подвергаются техническому освидетельствованию через каждые 5 лет.

Лицензия на освидетельствование баллонов выдается наполнительным станциям органами Ростехнадзора при наличии:

а) производственных помещений, а также технических средств, обеспечивающих возможность качественного проведения освидетельствования.

б) приказа о назначении по предприятию лиц, ответственных за проведение освидетельствования из числа ИТР, имеющих соответствующую подготовку.

в) инструкции по проведению технического освидетельствования

При выдаче лицензии за кислородной станцией должно быть зарегистрировано клеймо круглой формы диметром 12 мм.

Подготовка баллонов к техническому освидетельствованию или ремонту;

Техническое освидетельствование баллонов;

Подготовка баллонов к техническому освидетельствованию или ремонту

Перед освидетельствованием или ремонтом, связанным с заменой клапана вентиля, баллоны необходимо освободить от остаточного давления. Для выпуска газа баллоны присоединяют к разрядной рампе, которая соединена с газгольдером, открывается вентиль на рампе и на баллоне и газ из баллона поступает в газгольдер.

После снятия давления баллоны отсоединить от рампы, разобрать вентиль, вынуть клапан. Если производится ремонт – заменить изношенный клапан. Если подготовка к техническому освидетельствованию - вывернуть вентиль на специальном станке.

Вывернутые из баллона вентили должны быть тщательно осмотрены и при обнаружении на них хотя бы следов масла или жировых веществ должны быть промыты хладоном -113 и просушены. Кислородные вентили разбираются, опускаются в сосуд с растворителем в специальном помещении или на открытом воздухе.

Техническое освидетельствование баллонов

а) осмотр наружной и внутренней поверхностей баллонов;

б) проверку массы и вместимости;

в) гидравлическое испытание.

Баллоны с вывернутыми из них вентилями при подготовке к испытаниям должны быть промыты водой. Для этой цели баллоны по пять штук устанавливаются на испытательный стенд, закрепляются на нем хомутами и посредством рычага, фиксирующего стенд устройства, повертываются вниз горловиной, струёй под давлением воды, направленной внутрь баллонов с его стенок смывается грязь и ржавчина.

Промывка считается законченной, когда вытекающая из баллона вода будет чистой. После промывки баллоны устанавливаются в первоначальное положение для чего привод фиксирующего устройства повернуть влево. Когда баллоны на стенде развернутся, и стенд автоматически закрепится, нужно обязательно вставить предохранительный болт в серьгу привода, чтобы стенд не мог самопроизвольно повернуться. При работе с приводом фиксирующего устройства проявлять особое внимание, при этом находиться на безопасном от стенда расстоянии, чтобы при поворачивании баллонов исключить возможность получения травмы. С этой целью рукоятки приводов выполнены удлиненными.

В случае обнаружения во время промывки на поверхности баллона масла или жировых веществ, он должен быть промыт Хладоном-113

Осмотром выявляются: наличие дефектов- трещин, плен, вмятин, коррозии на наружных и внутренних стенках баллонов, рисок и других дефектов, с целью установления пригодности баллонов к дальнейшей эксплуатации. Баллоны, на поверхности которых при осмотре выявлены трещины, плены, вмятины, отдулины, раковины и риски глубиной более 10% от номинальной толщины стенки, надрывы и выщербления, износ резьбы горловины, а также отсутствие некоторых паспортных данных, четко выбитых на верхней сферической части баллона, должны быть выбракованы.

Небольшие углубления, риски, обусловленные способом производства баллонов, а также следы от окалины, инструмента или другие незначительные пороки, в том числе уплотненные и раскрытые складки на внутренней поверхности горловины и днищ допускаются, если они не выводят толщину стенки за наименьшее значение, указанное в ГОСТ 949-73. т.е. 6,8 мм.

При наличии глубоких рисок на внутренней и наружной поверхностях доложить ответственному лицу за проведение технического освидетельствования баллонов.

Ослабление кольца на горловине баллона не может служить причиной браковки последнего. В этом случае баллон может быть допущен к дальнейшему освидетельствованию после закрепления кольца или замены его новым. Насадка нового кольца осуществляется путем расчеканки горловины. Кольцо должно иметь форму, предусмотренную ГОСТ 949-73.

Баллоны, у которых обнаружена косая или слабая насадка башмака, к дальнейшему освидетельствованию не допускаются до пересадки башмака.

При перенасадке башмака или замене резьбового кольца на баллоне должна быть переклеймена масса баллона соответственно разности веса нового и старого башмаков и кольца.

Корпус баллона никакому ремонту и переделкам подвергаться не должен, за исключением исправления специальным контрольным метчиком конической резьбы, выполненной по ГОСТ 9909-81, при этом наружный диаметр резьбы в плоскости торца должен быть равен 27,8 мм для баллонов средней емкости от 12 до 55 л.

Внутренний осмотр баллонов производится при помощи эндоскопа ЛЖ-1М или переносного светильника с напряжением не выше 12 В.

Определение фактической массы баллона без вентиля и колпака производится путем взвешивания на весах, прошедших поверку в установленном порядке.

Вместимость баллона определяется по разности между массой, выбитой на баллоне, и массой баллона, наполненного водой при помощи мерных бачков, с погрешностью 0,3 л. Проверка массы и вместимости бесшовных баллонов вместимостью до 12 и свыше 55 л не производится.

Бесшовные стандартные баллоны вместимостью свыше 12 до 55 л при уменьшении массы более 7,5% или увеличении их вместимости более 1,0% баллоны бракуются.

При обнаружении явного несоответствия фактической массы и вместимости, выбитой на баллоне, производится новое клеймение массы и вместимости лицом, производившим освидетельствование, при этом старые клейма забиваются.

Баллоны, не имеющие замечаний при наружном и внутреннем осмотре, при проверке массы и вместимости, допускаются к гидравлическому испытанию.

Рпр = 1,5P*(Q)20/(Q)t, т.е. 225 кгс /см 2 при Рраб=150 кгс/см 2. на 300 кгс/см 2 при Рраб=200 кгс/см 2

Гидравлическое испытание производится водой с температурой не ниже +5 о. С и не выше + 40 о С.

Разность температур стенки и окружающего воздуха во время испытаний не должны вызывать конденсации влаги на поверхности стенок сосуда.

Давление при испытании контролируется двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности и цены деления.

5. Манометры должны иметь класс точности не ниже 1,5.

На шкале манометров нанесена красная черта, указывающая давление испытания, т.е. Рпр = 225 кгс/см 2

Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, один раз в 6 месяцев проводится проверка манометров контрольным манометром с записью результатов в журнал контрольных проверок.

Гидравлическое испытание баллонов производится на специальном стенде, имеющем сплошные ограждения высотой не менее 2-х метров, допускающие возможность осмотров баллонов при снижении давления до рабочего. Баллоны, установленные на стенде, закрепляются цепочками и расклиниваются деревянным клином. Затем в баллоны наливается питьевая вода, ввертывается конусный переходной штуцер и при помощи медной переходной трубки подсоединяется к коллектору стенда.

При помощи гидравлического пресса поднимается давление в баллонах сначала до 50 кгс/см 2. производится осмотр баллонов, если будут обнаружены течи в резьбовом соединении горловины и штуцера давление сбрасывается и устраняется неплотность в резьбовом соединении

При отсутствии пропусков воды давление в баллонах медленно поднимают до рабочего Р = 150 кгс/см 2. или 200 кгс/см 2. а затем до пробного давления Р = 225 кгс/см 2. или 300 кгс/см 2. и выдерживают в течение 5 минут. Затем давление в баллоне медленно снижают до рабочего, и производится осмотр.

Баллоны признаются выдержавшими гидравлическое испытание, если у них не будут обнаружены течи, слезок, потения на основном металле, видимых остаточных деформаций, падения давления по манометру.

После удовлетворительных результатов освидетельствования, на сферической части баллонов выбиваются:

Результаты освидетельствования записываются в журнал испытания баллонов, имеющих следующие графы:

а) номер по порядку

б) номер баллона

в) товарный знак завода изготовителя

г) дата (месяц и год) изготовления баллона

д) дата произведенного и следующего освидетельствования

е) масса, выбитая на баллоне, в кг

ж) масса баллона, установленная при освидетельствовании

з) вместимость, выбитая на баллоне

и) вместимость баллона, установленная при освидетельствовании

к) рабочее давление Р кгс/см 2.

л) пробное давление Р кгс/см 2.

м) отметка о пригодности баллона

и) подпись лица, производившего освидетельствование баллонов.

3абракованные баллоны должны быть приведены в негодность (путем нанесения насечек на резьбе горловины или просверливании отверстий на корпусе) исключающие возможность их дальнейшей эксплуатации. Паспортные данные баллона должны быть забиты клеймом с обозначением «Х» в круге диаметром 12 мм.

Освидетельствование баллонов должно производиться в отдельных помещениях Температура воздуха в этих помещениях должна быть не ниже + 12 о. С.

Наполненные газом баллоны, находящиеся на длительном складском хранении, при наступлении их очередных сроков освидетельствования, подвергаются ответственным за техническое освидетельствование в выборочном порядке освидетельствованию в количестве не менее 5 штук от партии до 100 баллонов, 10 штук от партии до 500 баллонов и 20 штук от партии свыше 500 баллонов. При удовлетворительных результатах освидетельствования срок хранения устанавливается лицом, производившим освидетельствование, но не более чем на 2 года.

Результаты выборочного освидетельствования оформляются соответствующим актом. При неудовлетворительных результатах освидетельствования проводится освидетельствование в таком же количестве баллонов.

В случае получения неудовлетворительных результатов при повторном освидетельствовании, дальнейшее хранение всей партии баллонов не допускается, газ из баллонов должен быть удален в срок, указанный лицом, производившим освидетельствование, после чего баллоны должны быть подвергнуты техническому освидетельствованию каждый в отдельности.

В баллоны, прошедшие испытание и признанные годными для дальнейшей эксплуатации, ввертываются новые или отремонтированные вентили марки ВК-86, ВК-94, ВК-97. На ввернутом в горловину вентиле должно остаться от 2 до 5 ниток резьбы.

Для достижения полной герметизации, коническую резьбу вентиля смазывают меловой замазкой по ГОСТ 8253-79, разведенной на жидком стекле ГОСТ 13078-81, или применяют фторопластовый уплотнительный материал (ФУМ).

Корпус баллона никакому ремонту и переделке подвергаться не должен, за исключением исправления специальным контрольным метчиком конической резьбы в горловине баллона.

Ослабление кольца на горловине баллона не является причиной его браковки. Чтобы закрепить старое или вновь установленное кольцо, нужно сбросить давление из баллона, вывернуть вентиль и только после этого расчеканить установленное на горловине кольцо.

Если через открытый вентиль не выходит газ, а баллон находится под давлением, то в этом случае необходимо выполнить следующее: