Категория: Бланки/Образцы

Составы ферросплава и шлака взаимозависимы из-за постоянно идущих между ними интенсивными процессами обмена. [1]

В состав ферросплавов входят химически активные элементы, образующие относительно прочные соединения с кислородом и азотом атмосферы в зо е разряда, а также между компонентами сплава. Это приводит к относительно заметному развитию влияния третьих компонентов и структуры сплава. [2]

Установлено влияние составов ферросплава и шлака на направление и скорость движения капель. [4]

Выпуск стандартных образцов состава ферросплавов и других материалов черной металлургии осуществляется в соответствии с государственными и отраслевыми планами стандартизации. Для своевременного оформления заказа на СО ИСО ЦНИИчермета ежегодно, до начала приготовления материала СО, информирует все предприятия, с которыми заключен долгосрочный договор, о намечаемых к выпуску типах СО путем направления номенклатурного плана ( в форме заявки на СО) с указанием ориентировочного содержания аттестуемых элементов. [5]

Разработка государственных СО состава ферросплавов и лигатур ведется в последние годы особенно интенсивно: за 20 лет номенклатура образцов этих материалов возросла почти в два раза. Особое внимание к выпуску СО для контроля состава ферросплавов объясняется, как отмечалось ранее, тем, что стоимость легирующих материалов - одна из наиболее крупных статей затрат на производство легированных сталей. Возможность производства стали с минимальным расходом ферросплавов, т.е. с содержанием легирующих компонентов вблизи нижней границы поля допуска, регламентируемого соответствующим стандартом, находится в прямой зависимости от точности установления состава ферросплавов и лигатур. [6]

Выпуск стандартных образцов состава ферросплавов и других материалов черной металлургии осуществляется в соответствии с государственными и отраслевыми планами стандартизации. Для своевременного оформления заказа на СО ИСО ЦНИИчермета ежегодно, до начала приготовления материала СО, информирует все предприятия, с которыми заключен долгосрочный договор, о намечаемых к выпуску типах СО путем направления номенклатурного плана ( в форме заявки на СО) с указанием ориентировочного содержания аттестуемых элементов. [7]

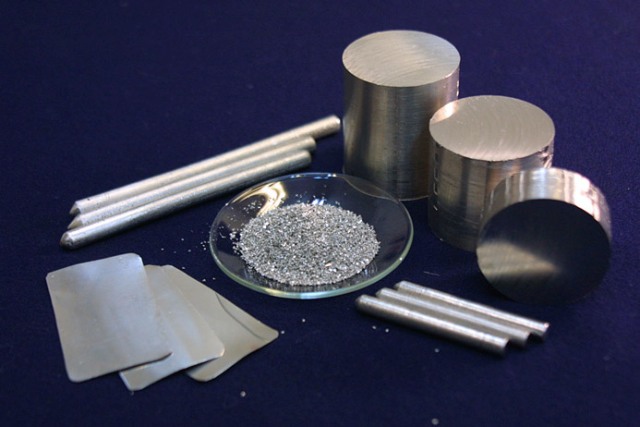

Заготовка для выпуска СО состава ферросплавов отбирается, как правило, из наиболее однородной части слитка промышленной плавки. [8]

Обычно измельчение материала СО состава ферросплавов проводится в несколько стадий. Крупные куски измельчают в конусных или щеко-вых дробилках до размера частиц менее 10 - 15 мм. Тонкое измельчение до заданной крупности осуществляется в шаровых или стержневых мельницах, виброистирателе или другом измельчителе, позволяющем получить порошки ферросплавов крупностью менее 0 1 мм. В ряде случаев измельчению материала предшествует его термообработка, например, рекристаллизационный отжиг ( 950 С; 2 ч) позволяет заметно охрупчить исходную заготовку ферровольфрама и снизить межфракционную неоднородность при измельчении в шаровой мельнице по вольфраму в 1 7 раза и по углероду - почти в 3 раза. [9]

Установление аттестованных характеристик СО состава ферросплавов осуществляется путем межлабораторного эксперимента с участием не менее 10 квалифицированных лабораторий, что позволяет рассматривать возможные систематические погрешности результатов как случайные величины по отношению к общему среднему межлабораторного эксперимента, а общий средний результат - как наиболее достоверную оценку истинного содержания элемента в материале СО. [10]

Заготовка для выпуска СО состава ферросплавов отбирается, как правило, из наиболее однородной части слитка промышленной плавки. [11]

Обычно измельчение материала СО состава ферросплавов проводится в несколько стадий. Крупные куски измельчают в конусных или щеко-вых дробилках до размера частиц менее 10 - 15 мм. Тонкое измельчение до заданной крупности осуществляется в шаровых или стержневых мельницах, виброистирателе или другом измельчителе, позволяющем получить порошки ферросплавов крупностью менее 0 1 мм. В ряде случаев измельчению материала предшествует его термообработка, например, рекристаллизационный отжиг ( 950 С; 2 ч) позволяет заметно охрупчить исходную заготовку ферровольфрама и снизить межфракционную неоднородность при измельчении в шаровой мельнице по вольфраму в 1 7 раза и по углероду - почти в 3 раза. [12]

Установление аттестованных характеристик СО состава ферросплавов осуществляется путем межлабораторного эксперимента с участием не менее 10 квалифицированных лабораторий, что позволяет рассматривать возможные систематические погрешности результатов как случайные величины по отношению к общему среднему межлабораторного эксперимента, а общий средний результат - как наиболее достоверную оценку истинного содержания элемента в материале СО. [13]

Получение однородного материала СО состава ферросплавов и лигатур оказывается особенно сложным, в чем, очевидно, заключается одна из причин того, что в США до последнего времени выпущено всего 9 типов национальных СО для химического анализа ферросплавов, в Великобритании - 12, Франции - 11, ФРГ - 7, Японии - 5, хотя потребность в них составляет не менее 30 типов. [14]

Все предложения о расширении СО состава ферросплавов принимаются к рассмотрению только от ферросплавных заводов, выпускающих не обеспеченные образцами сплавы. [15]

Страницы: 1 2

Поделиться ссылкой:При выполнении любого химического анализа обычно проводят ряд аналитических операций (взвешивание, растворение, осаждение, фильтрование, фотометрирование, титрование и т.д.), а также измерения с помощью приборов (на весах, по бюретке, по шкале фотоколориметра или рефрактометра и т.д.). Все эти аналитические операции и измерения могут сопровождаться погрешностями. Например, промывание осадка может привести к частичной потере его вследствие растворимости; гигроскопические вещества при взвешивании поглощают влагу из воздуха, что ведет к увеличению их массы; торопливость в конце титрования неизбежно ведет к перетитровыванию. Неточность измерительной шкалы прибора (например, бюретки) также вызывает погрешности анализа.

Многие источники погрешностей предварительно изучаются и затем устраняются. Например, проверка градуировки мерной посуды устраняет погрешности измерений объемов растворов; проверка точности разновеса устраняет погрешности взвешивания.

Некоторые погрешности могут компенсироваться во время работы. Например, установка титра раствора методом пипетирования устраняет погрешности, связанные с изменением объемов при изменении температуры, поскольку в равной степени изменяются объемы анализируемого и стандартного титрованного растворов. При установке титра по отдельной навеске необходимо проводить анализ при той же температуре, что и при установке титра, так как при более высоких температурах расход титрованного раствора будет завышен и результат анализа также окажется завышенным.

Для компенсации погрешностей в титриметрическом анализе при установке титра рабочего раствора применяют стандартные образцы руд, чугунов, сталей, ферросплавов, сплавов цветных металлов, шлаков, флюсов и других материалов, которые будут затем анализировать этим раствором. Навеску стандартного образца подвергают всем операциям анализа, как при анализе исследуемого образца, применяя те же реактивы в тех же количествах. Для установки титра стандартный образец выбирают наиболее близким по составу к анализируемому образцу.

В фотометрическом анализе для компенсации погрешностей проводят холостой опыт с применяемыми реактивами.

При выполнении анализа могут быть допущены технические ошибки, зависящие от степени подготовки химика-аналитика, от его опытности и внимательности. Например, взвешивание тиглей раньше их полного охлаждения, недостаточная защита гигроскопического вещества от поглощения им влаги из воздуха во время взвешивания, недостаточно длительное или, наоборот, чрезмерное прокаливание осадков, неправильное сжигание фильтра с осадком в тигле, потери вещества при перенесении осадков на фильтр, пользование посудой неподходящих размеров, потери вещества вследствие разбрызгивания при кипячении или вследствие «толчков» при нагревании, потери от распыления при перенесении вещества после взвешивания в реакционный сосуд - все это приводит к неточным результатам анализа, но эти ошибки могут быть сведены к минимуму при внимательной и аккуратной работе.

Однако существует большая группа ошибок другого рода, которые зависят от чистоты применяемых реактивов, от степени выщелачивания загрязняющих веществ из стенок посуды (стекла, фарфора и т.д.). Метод определения также может давать погрешности, обусловленные частичным растворением осадка в растворе, из которого он был осажден, или в промывной жидкости; неполным количественным проведением реакции, на которой основано определение; совместным осаждением других веществ из раствора применяемым осадителем; разложением или частичным улетучиванием осадка при прокаливании и т.д.

Классификация погрешностейВсе погрешности анализа могут быть разделены на две категории: случайные и систематические.

Случайные погрешности. Могут иметь разные числовые значения, в появлении их не наблюдается никакой закономерности. Например, установка какой-либо шкалы прибора на нуль при многократном повторении будет давать отклонения то положительные, то отрицательные; числовые значения их тоже будут различными. К случайным погрешностям относятся также грубые погрешности - неправильный отсчет по шкале прибора, ошибки в вычислениях, перепутывание колб с пробами во время титрования и т.д. Грубые погрешности легко выявляются при повторном анализе по резким отклонениям или по сумме результатов полного анализа, которая будет сильно отличаться от 100%.

Систематические погрешности. Это повторяющиеся при повторных определениях погрешности. Числовые значения их одинаковы при всех определениях, проводимых одним и тем же методом. Систематические погрешности возникают, например, при пользовании измерительными приборами: неправильно калиброванная измерительная посуда, некалиброванный разновес, вращающаяся измерительная шкала, имеющая люфт (мертвый ход), эксцентричное положение стрелки прибора. Загрязнение реактивов, введение в раствор веществ, выщелачиваемых из стенок посуды, также вызывают систематические погрешности.

К систематическим погрешностям относятся такие, которые обусловлены индивидуальными особенностями работающего (слабость зрения, дальтонизм и т.д.). Систематические погрешности не дают больших отклонений в результатах параллельных определений. Близкое сходство результатов параллельных определений часто рассматривают как показатель высокой точности и правильности анализа. Для выяснения систематической погрешности проводят анализ этого же образца совершенно иными методами, используя другие приборы и реактивы.

Обработка результатов анализаПри выполнении нескольких определений одного и того же элемента в одном и том же образце аналитик получает несколько отличающихся друг от друга результатов (разброс результатов). Разность между наибольшим и наименьшим результатами дает числовое представление о качестве выполненных определений. Любое из нескольких полученных результатов определений не показывает истинного содержания элемента, так как оно обязательно включает в себя какие-то погрешности измерений. Фактически аналитик определяет не истинное содержание, а те пределы, в которых оно должно находиться с данной степенью точности.

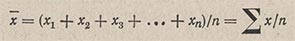

Среднее арифметическое. Рядом, или серией, определений (рядом вариант) называют результаты анализа одного и того же образца, выполненные одним и тем же методом, одними и теми же реактивами и в одних и тех же условиях (одним аналитиком). Среднее арифметическое ряда определений равно их сумме, деленной на их число:

Отклонением называют разность между каким-либо результатом определения (вариантой) и средним арифметическим:

Сумма всех положительных и отрицательных отклонений от среднего арифметического равна нулю:

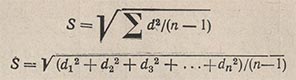

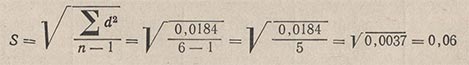

Стандартное отклонение S. Равно корню квадратному из суммы квадратов всех отклонений ряда, деленной на число членов ряда, минус единица:

Величину S называют также средней квадратичной погрешностью.

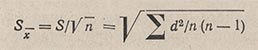

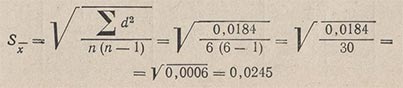

Стандартное отклонение среднего арифметического Sx - частное от деления стандартного отклонения S на корень квадратный из числа всех определений в ряду:

Для облегчения вычислений среднего арифметического ряда определений многозначное число х разлагают на два слагаемых – х0 и X. из которых одно постоянно (x0):

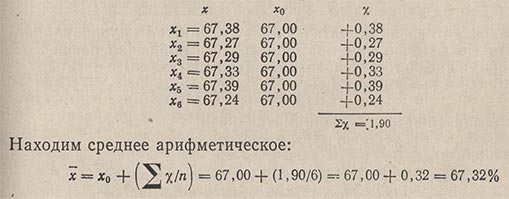

В этом случае суммируют и делят только вторые слагаемые, содержащие один или два знака. Полученное среднее значение X прибавляют к x0. Например, проведено 6 определений железа в железной руде (в %)

Среднее арифметическое х = 67,32%.

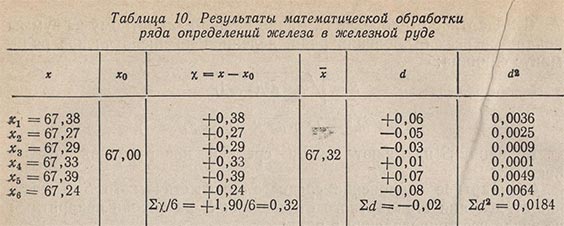

Все расчеты обычно сводят в общую таблицу (табл. 10). Стандартное отклонение, или средняя квадратичная погрешность:

Стандартное отклонение среднего арифметического:

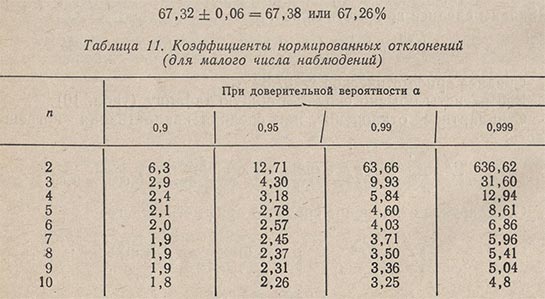

Погрешность среднего результата анализа ea. Так как истинное значение определяемой величины практически определить невозможно, то находят границы, в которых оно должно заключаться при данных условиях. Чем уже эти границы, тем выше надежность и достоверность анализа. Для нахождения погрешности среднего значения результата его стандартное отклонение умножают на коэффициент Стьюдента (из табл. 11), называемый коэффициентом нормированных отклонений (при малом числе наблюдений), который выбирают из заданной доверительной вероятности, или коэффициенте надежности а:

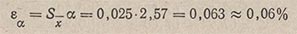

При доверительной вероятности а = 0,95 и при выполнении определений n = 6 коэффициент нормированных отклонений равен 2,57. Погрешность среднего результата анализа составляет:

Интервал значения определяемой величины:

Каковы же границы допустимых расхождений в химическом анализе? Требуемая точность зависит от цели анализа. Обычно при изучении состава проб содержание главных компонентов определяют с точностью 1:1000, т.е. до 0,01%, если их содержание составляет десятки процентов. При содержании компонентов до 1% колебания также составляют 0,01 %; при содержании 0,1% колебания допускаются от 0,01 до 0,001%; при содержании 0,001% колебания могут быть от 0,001 до 0,0001%.

При определении малых количеств (менее 0,01%) точность снижается до 1:100, иногда до (2-5):100. Увеличение в этом случае относительной погрешности существенного значения не имеет. Сумма результатов анализа после определения всех компонентов должна быть близка к 100%. Норма расхождений для полного силикатного анализа составляет от 99,75 до 100,25%.

Выполнение параллельных определений одного и того же компонента служит не только для проверки полученного результата (исключения грубых ошибок), но и для увеличения точности определений, так как среднее арифметическое из нескольких цифр ближе к истине. Параллельные определения должны сходиться довольно хорошо друг с другом. Если результаты двух-трех определений сильно различаются, ни одному из этих результатов верить нельзя. Надо найти источник погрешностей, устранить их и продолжить определения до получения удовлетворительной сходимости. Хорошая сходимость параллельных определений не является показателем того, что результаты совпадают с истинным содержанием компонента; она указывает лишь на отсутствие грубых случайных погрешностей и на то, что систематическая погрешность во всех случаях была почти одинаковой.

Практически более 5-6 параллельных определений делать не следует, так как коэффициент нормированных отклонений с увеличением числа вариант в ряду уменьшается и точность повышается в незначительной степени. Рекомендуется для практических анализов проводить два-три тщательных определения, для установки титра используют не менее трех определений и при хорошей сходимости находят среднее.

Точность в вычислениях. Все вычисления результатов анализа проводят с точностью, соответствующей точности выполненного анализа. В результатах вычислений должно быть столько значащих цифр, чтобы только последняя из них могла быть недостоверной. Точность всех вычислений не может быть выше точности наименее точного из чисел, входящих в данное вычисление.

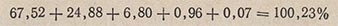

Например, нужно вычислить сумму результатов анализа, для которого результаты отдельных определений получены в виде четырехзначных чисел: 67,52%; 24,88%; 6,796%; 0,9568%; 0,07138%. Чтобы найти их сумму, нужно округлить все значения до двух знаков после запятой, так как сумма не может быть точнее сотых долей процента (два первых определения). Сумма будет

При нахождении среднего арифметического необходимо учитывать размах расхождений. Если результаты двух определений составляют, например, 67,06% и 67,28%, то среднее не может быть 67,17%, оно должно быть (67,1 + 67,3). 2 = 67,2%, так как уже третья цифра в приведенных числовых значениях является сомнительной. Если результат равен 67,06% и 67,12%, то среднее результатов анализа можно считать 67,09%.

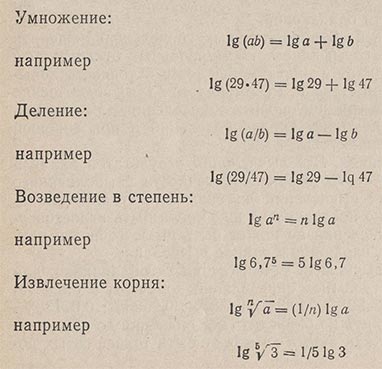

Логарифмы. Пользование таблицами логарифмов облегчает вычисления. Логарифм числа состоит из характеристики (цифра перед запятой) и мантиссы (цифры после запятой). Логарифмы чисел с рядом одинаковых цифр различаются только характеристикой, мантисса же числа остается одной и той же. Например, числа 6265,3; 62,653; 0,0062653; 0,000062653 будут иметь мантиссу 79 694. Ее берут из таблицы мантисс логарифмов. Характеристику определяют по числу цифр, стоящих перед запятой. Если число начинается не с нуля, то характеристика будет на единицу меньше числа цифр, стоящих до запятой, например lg 6265,3 = 3,79694; lg 62,653 = 1,79694.

Если число меньше единицы, то характеристика будет отрицательна и равна числу нулей, стоящих перед первой значащей цифрой (включая и «0» перед запятой), например lg 0,0062653 = 3,79694; lg 0,000062653 = 5,79694. Характеристика чисел от 1 до 9 равна «0». Логарифмы применяются для следующих действий.

Для чисел с четырьмя значащими цифрами мантиссы в пятизначных таблицах логарифмов находят прямо в таблице. Мантиссы для пятизначного числа находят посредством интерполяции, пользуясь таблицами пропорциональных частей.

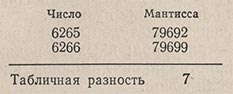

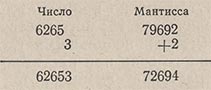

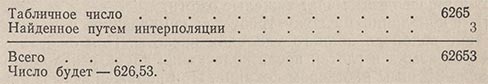

Например, нужно найти логарифм числа 626,53. По таблице находим:

По таблице пропорциональных частей при табличной разности, равной 7, на 3 единицы числа нужно прибавить 2,1 к мантиссе (см. пятизначные мантиссы логарифмов, таблицу).

Логарифм числа 626,53 будет равен 2,79694.

Обратная задача. Дан логарифм числа 2,79694. Найти число. Мантисса числа равна 79694. Из таблиц находим: для мантиссы 79692 - число 6265; разность равна 2 (пятый знак).

Табличная разность с ближайшей мантиссой равна 7. По таблице пропорциональных частей для табличной разности 7 находим, что 2,1 в правой колонке соответствует число 3, которое и нужно добавить как пятый знак к числу.

Оперируя с четырехзначными числами, можно пользоваться для вычислений четырехзначными таблицами логарифмов, получая вполне удовлетворительные результаты вычислений.

ФОРМУЛЫ ДЛЯ РАСЧЕТА НОРМ И НОРМАТИВОВ КОНТРОЛЯ ПОГРЕШНОСТИ РЕЗУЛЬТАТОВ КОЛИЧЕСТВЕННОГО ХИМИЧЕСКОГО АНАЛИЗА (КХА)

1. (доверительная вероятность 0,95)

2. (доверительная вероятность 0,95)

3. (доверительная вероятность 0,95)

4. (доверительная вероятность 0,95)

5. (доверительная вероятность 0,95)

где - нормированное значение среднего квадратического случайной составляющей погрешности результатов КХА, характеризующее воспроизводимость результатов анализа.

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

В. П. Замараев, Н. А. Панарина, М. С. Дымова, Р. Д. Малинина, В. Т. Абабков, А. А. Сахаров, Л. Н. Дмитрова, В. В. Степановских, Э. Н. Котляревская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 23.03.90 № 526

3. Срок первой проверки - I кв. 1995 г. периодичность проверки - 5 лет

4. СТАНДАРТ ПОЛНОСТЬЮ СООТВЕТСТВУЕТ СТ СЭВ 463-86, СТ СЭВ 487-77

5. ВЗАМЕН ГОСТ 20560-81, ГОСТ 27349-87, ГОСТ 2604.0-77

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

к1,НМ!*1ГТ<1Ш!11Я " п М1111

« 29 кВ, 1.; тА. 33 кВ. 1 5 тА 50 кв. 1 тА

• 31 кВ, 1.6 тА 41 кв. 12 тА

Рис.4.Зависимости интенсивностей аналитического сигнала от концентрации Мо, А1 и Мп в ферросплавах при различных сочетаниях напряжения на рентгеновской трубке и силы тока

При выборе способа разложения ориентировались на минимум этапов, полноту вскрытия и удержание в растворе всех определяемых элементов, а также на исключение вероятности повреждения майларовой пленки (дна кюветы) и выплескивание раствора в измерительную камеру спектрометра. Из представленных зависимостей (рис.4) установлено, что большее изменение

интенсивности аналитического сигнала по отношению к изменению концентрации определяемых элементов для алюминия зафиксировано при напряжении 25 кВ и силе тока 2 шА, для марганца - 33 кВ и 1,5 шА, для молибдена - 50 кВ и 1 тА соответственно.

Параметры измерения примесей в растворах ферросплавов

Марганец Хром Титан

Свинец, Молибден Олово, Сурьма, Мышьяк, Медь

Режим работы трубки

В работе подобраны условия растворения ферросплавов в смесях минеральных кислот с целью последующего определения как основных, так и примесных элементов методом РФА. Установлено, что для определения матричных компонентов целесообразно использовать синтетические смеси. В таблице 5 на примере ферромолибдена приведен способ растворения для установления содержания основных компонентов.

Способ растворения порошка ферромолибдена.

Ферромолибден Основной раствор железа: 100 мг металлического железа помещали в стакан вместимостью 100 см3, добавляли 20 см3 соляной кислоты и 1 см3 азотной кислоты, нагревали до полного растворения, после охлаждения раствор переносили в мерную колбу вместимостью 100 см3, доводили до метки водой и перемешивали. 1 см3 раствора содержит 1 мг железа. Основной раствор молибдена: 100 мг металлического молибдена растворяли в 10 см3 раствора азотной кислоты (1:1) при нагревании, после охлаждения раствор переносили в мерную колбу вместимостью 100 см5, доводили до метки водой и перемешивали. 1 см3 раствора содержит 10 мг молибдена. Навеска пробы ферромолибдена, взятая для исследования, составила 0,100 г. Навеску ферромолибдена массой 0,1 г помещали в химический стакан вместимостью 100 см3, растворяли в 40 см3 царской водки при нагревании на электрической плитке в течение 20 минут. Содержимое стакана охлаждали до комнатной температуры, затем переводили в мерную колбу вместимостью 100 см5.

На рис.5, приведены градуировочные зависимости для молибдена и железа, полученные при определении основных компонентов в ферромолибдене с использованием синтетических смесей.

S О 10 20 30 40 SO 60 70 а

Кон«П1>тям»Л1йдг«а l F(Mo. •• Marf

Рис.5. Градуировочные зависимости для основных компонентов в ферромолибдене (я - градуировочная зависимость; a - содержание основного компонента в пробе)

Для определения примесей был использован метод добавок стандартных растворов. В стаканы поместили аликвоты многоэлементных и одноэлементных растворов СО производства High-Purity Standards (США), нагревали на плитке до состояния влажных солей, добавляли 10 мл анализируемого раствора пробы и перемешивали. Полученную серию растворов использовали для определения содержания примесей с применением метода добавок.

Таким образом, проведением анализа синтетических смесей совместно с использованием метода добавок оценено содержание основных компонентов и примесей в исследуемых ферросплавах (табл. 6).

Содержание основных и сопутствующих компонентов в растворе ферромолибдена, феррованадия и ферротитана по результатам РФА_

Определяемый элемент Концентрация, массовые доли, %

V - 0,87 ±0,13 53,7 ± 1,3

Fe 36,2 ± 1,3 26,4 ± 1,3 40,8 ±1,3

Mn - 0,26 ± 0,06 2,0 ±0,1

Cr - 0,19 ±0,05 1,05 ±0,17

Си 0,58 ±0,11 0,038 ± 0,027 0,16 ±0,05

Si 0,39 ±0,07 0,22 ± 0,07 1,52 ±0,29

' Контроль правильности проведен с использованием методики АЭС-ИСП

Как видно из таблицы 8, между полученными результатами и аттестованными характеристиками анализируемых проб нет значимого различия.

Также для РФА порошковых и монолитных проб были разработаны:

- Методика рентгеноспектрального определения алюминия, кремния, фосфора, серы, титана, ванадия, хрома, марганца, железа, меди, циркония, молибдена и олова в ферротитане (порошки и монолитные пробы);

- Методика рентгеноспектрального определения алюминия, кремния, фосфора, серы, ванадия, хрома, марганца, железа и меди в феррованадии (порошки и монолитные пробы).

Разработанные методики позволяют одновременно определять в порошках и монолитных пробах указанных ферросплавов основные компоненты и примеси с высокой точностью и приемлемой для данной задачи чувствительностью. Внедрение разработанных методик РФА ферросплавов в аналитический контроль на производстве способствует повышению точности и значительно сокращает время проведения анализа.

Методика определения основных и примесных элементов в жидких пробах ферросплавов методом рентгенофлуоресцентной спектроскопии

Настоящая методика устанавливает рентгенофлуоресцентный метод определения основных и примесных компонентов в жидкой пробе ферромолибдена, ферротитана или феррованадия в диапазонах содержаний (массовые доли, %), приведенных в таблице 9.

Диапазон содержаний определяемых элементов

Определяемый элемент Массовая доля, %

Кремний От 0,10 до 0,50 вкл.

Марганец От 0,05 до 5,0 вкл.

Фосфор От 0,10 до 0,30 вкл.

Сера От 0,10 до 0,60 вкл.

Хром От 0,02 до 3,0 вкл.

Свинец От 0,03 до 0,10 вкл.

Медь От 0,03 до 3,0 вкл.

Алюминий От 0,10 до 5,0 вкл.

Ванадий От 0,05 до 3,0 вкл.

От 30 до 85 вкл.

Молибден От 0,10 до 3,0 вкл.

От 45 до 80 вкл.

Титан От 15 до 80 вкл.

Мышьяк От 0,02 до 0,05 вкл

Цинк От 0,03 до 0,10 вкл

Олово От 0,04 до 0,2 вкл

Сурьма От 0,04 до 0,12 вкл

Цирконий От 0,01 до 0,5 вкл

Железо От 15 до 85 вкл

Контроль правильности разработанной методики проводили с использованием ГСО состава ферромолибдена типа ФМо50 (ф17), ферротитана типа ФТи70С1 (фЗО), феррованадия типа ФВд40У0,75 (ф19), а также путём сравнения результатов анализа реальных образцов с данными АЭС-ИСП (Табл. 10).

Проведенные эксперименты показали, что между полученными результатами и аттестованными характеристиками анализируемых проб исследуемых ферросплавов нет значимого различия.

Разработанная методика анализа растворов позволяет одновременно определять основные компоненты и примеси с приемлемой точностью (правильностью и прецизионностью), существенно упростить процедуру эталонирования, что способствует внедрению метода РФА в аналитический

контроль жидких проб ферросплавов на производстве и сокращает время

Результаты РФА СО состава ферромолибдена, ферротитана и феррованадия в виде жидких проб, массовые доли, %______

Эле мен Концентрация (х ±Д), массовые доли, %

Определено Аттестованное значение Определено Аттестованное значение Определено Аттестованно е значение

СО ф 17е (ИеМо) СО ф ЗОв (РеТО СОф 19 в (РеУ)

51 0,48 ± 0,08 0,48 ±0,01 0 40 ± 0,08 0,40 ±0,01 - 1,47 ±0,02

Мп - 0,330 ± 0,06 0,335 ± 0,005 3,31 ±0,10 3,30 ± 0,02

Р <0,10 0,042 ±0,001 <0,10 0,0044 ± 0,0005 <0,10 0,059 ±0,002

Э <0,10 0,085 ± 0,002 0,012 ±0,001 0,1000 ±0,032 0,0102 ± 0,0004

Сг. 0,58 ± 0,11 0,58 ± 0,01 1,20 ±0,17 1,21 ±0,01

РЬ < 0,030 0,0051 ±0,0005 - - - -

Си 0,30 ± 0,08 0,31 ±0,01 0,110 ±0,046 0,113 ±0,005 0,20 ± 0,08 0,204 ± 0,006

А1 - 3,65 ± 0,35 3,63 ± 0,03 <0,10 0,005 ±0,001

V - 0,55 ±0,13 0,56 ±0,01 42,5 ± 1,1 42,6 ±0,1

Мо 61,3 ± 1,2 61,2 ±0,1 0,90 ±0,11 0,92 ±0,01 -

Т1 _ - 70,0 ± 1,4 70,0 ±0,1 -

Аз 0,020 ±0,011 0,021 ±0,001 - - -

Ъп < 0,030 0,0038 ± 0,0004 - - -

Бп < 0,040 0,0029 ± 0,0004 0,102 ±0,027 0,100 ±0,002 -

БЬ < 0,040 0,024 ±0,001 - - -

гг _. 0,400 ±0,039 0,397 ± 0,006 -

Ре 38,0 ± 1,3 37,7 ± 0,6 * 19,80 ± 1,10 19,74 ±0,06 51,4 ± 1,5 51,1 ±2,9*

ггроль правильное ти проведен с использованием методики АЭС-ИСП

Оценку метрологических характеристик, а также проверку правильности разработанных методик проводили с использованием ГСО состава для химических методов анализа, образцов сравнения с известным содержанием определяемых компонентов, синтетических смесей и использованием метода добавок стандартных растворов для жидких проб, а также сопоставлением с результатами, полученными альтернативными методами анализа.

Разработанные методики внедрены в лабораторную практику Испытательного аналитико-сертификационного центра «Гиредмет», испытательного центра «Металлтест» ЦНИИЧерМет им. И.П. Бардина и позволяют существенно (в 1,5-2 раза) сократить продолжительность анализа, затраты материальных и человеческих ресурсов, обеспечивают определение

всех нормируемых компонентов от примесей до основных компонентов в одной пробе.

Разработка образцов сравнения ферросплавов и оценка их однородности

В работе установлено, что существующие ГСО ферросплавов, разработанные для химических методов, могут быть использованы в качестве образцов сравнения для РФА. Однако постоянное расширение номенклатуры данных материалов, повышение требований к качеству и экспрессности, а также разнообразный элементный состав с обязательным контролем основных, примесных и сопутствующих компонентов, приводит к необходимости разработки новых СО, применимых для градуировки оборудования, определения концентраций, контроля правильности. Существующие ГСО ферросплавов не перекрывают возможные вариации содержаний не только примесей, но и основных компонентов. Для контроля правильности приходится использовать рабочие пробы, проанализированные альтернативными методами, что вносит дополнительный вклад в суммарную неопределенность. В связи с этим, на основе материалов исследуемых ферросплавов были разработаны ОС ферротитана, ферромолибдена и феррованадия, которые впоследствии были использованы для контроля правильности методик РФА ферросплавов. При разработке ОС ферросплавов учтено выполненное в работе исследование качественного состава отобранного материала ферросплавов, микрорельефа дисперсных проб, фазового состава, времени измельчения материала исходных проб.

Все процедуры по оценке однородности дисперсных проб ферросплавов проведены в соответствии с ГОСТ 8.531-2002. Для оценки однородности материала применен метод, основанный на многократном определении аттестуемого компонента в нескольких пробах, отобранных случайным образом от всего материала с последующей обработкой результатов по схеме однофакторного дисперсионного анализа. Проведенная серия экспериментов показала высокую однородность исследуемых материалов.

Значения аттестуемой характеристики ОС ферротитана, ферромолибдена и феррованадия установлены на основе выполнения анализов методами атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой (АЭС-ИСП) и РФА.

Образцы после подготовки были направлены на исследование в ЦНИИЧерМет и ГИРЕДМЕТ. Лаборатории выполняли анализы по собственным аттестованным методикам. Разработанные ОС предназначены для поверки, калибровки рентгеноспектрального оборудования, и контроля правильности методик РФА. В таблице 11 на примере ферротитана приведены сводные результаты РФА аттестованных ОС.

Проверка правильности определения основных и примесных компонентов в ОС

Определяемый элемент Содержание (х ±Д), массовые доли, %

Аттестованное значение Определено по разработанной методике

Алюминий 3,85 ±0,12 3,84 ±0,16

Кремний 0,21 ±0,03 0,21 ±0,04

Фосфор 0,029 ± 0,004 0,030 ± 0,006

Титан 64,0 ± 0,6 64,1 ±0,7

Ванадий 0,90 ± 0,05 0,91 ±0,06

Хром 0,17 ±0,02 0,16 ±0,02

Марганец 0,25 ± 0,02 0,25 ± 0,03

Медь 0,04 ± 0,008 0,038 ± 0,009

Цирконий 0,53 ± 0,03 0,51 ±0,04

Молибден 0,80 ± 0,06 0,80 ± 0,05

Олово 0,12 ±0,03 0,13 ±0,03

Железо 29,1 ±0,5 29,0 ± 0,6

Во всех случаях определения основного компонента и сопутствующих примесей удалось получить результаты требуемой точности. Отсутствие значимых различий результатов и хорошие метрологические характеристики разработанных методик, подтверждает эффективность их применения для определения нормируемых компонентов в выбранных объектах исследования.

Практическое применение разработанных методик В рамках участия в межлабораторных сравнительных испытаниях (МСИ) (свидетельство № К01.014 от 16 апреля 2010г), координируемых ЗАО «Институт стандартных образцов» среди лабораторий металлургических и машиностроительных предприятий, были проведены аттестационные испытания по определению массовой доли элементов методом РФА по разработанным методикам в СО ф17г (ферромолибден), фЗОг (ферротитан). В качестве альтернативного независимого метода использована АЭС-ИСП. Измерения проведены в строгом соответствии с применяемыми методиками. Каждый

результат измерения получен как среднее арифметическое результатов пяти параллельных определений. Для контроля правильности использовали контрольные ГСО состава ф17в для ферромолибдена и фЗОв для ферротитана. Результаты сопоставительного эксперимента исследуемых и контрольных образцов на примере ферротитана приведены в таблице 12.

Результаты сличительного эксперимента по установлению содержания элементов в анализируемом образце ферротитана с использованием разработанной методики и альтернативного метода_

Определяем ый элемент Содержание (х ±Д), массовые доли, %

Анализируемый образец ф 30 г Контрольный СО ф 30 в

Определено по разработанной методике Определено методом АЭС-ИСП Аттестовано Определено по разработанной методике Определено методом АЭС-ИСП

Титан 70,3 ± 0,7 70,8 ±2,1 70,0 ±0,1 70,1 ±0,7 70,3 ± 0,7

Марганец 0,19 ±0,02 0,180 ±0,011 0,335 ± 0,005 0,340 ± 0,030 0,320 ± 0,016

Хром 0,120 ±0,024 0,151 ±0,011 0,58 ±0,01 0,59 ± 0,06 0,58 ±0,01

Ванадий 2,11 ±0,10 1,98 ±0,02 0,56 ±0,01 0,55 ± 0,06 0,56 ± 0,01

Железо 22,1 ±0,6 22,4 ± 0,6 19,74 ±0,06 19,8 ±0,6 19,4 ± 0,6

Сопоставление концентраций элементов, полученных использованием АЭС-

ИСП с результатами, определенными по разработанным методикам, указывают на отсутствие систематических погрешностей. Это позволяет сделать вывод о том, что предложенные разработанные методики многоэлементного определения методом РФА позволяет определять нормируемые компоненты в заданных концентрационных диапазонах с требуемой точностью.

1 Исследованы аналитические возможности рентгенофлуоресцентной спектроскопии применительно к контролю качества ферросплавов по химическому составу. Разработан общий научно-методический подход к выбору способа РФА и разработке методик, включающий предварительную характеризацию проб ферросплавов методами рентгенофлуоресцентной энергодисперсионной спектроскопии, дифрактометрии, электронной микроскопии и выбор условий анализа применительно к решению данной задачи (минимизация взаимного влияния определяемых элементов на результаты анализа, учет матричных эффектов, оптимизация

пробоподготовки, выбор образцов сравнения и т.д.) Этот подход положен в основу разработки методик анализа ферросплавов на примере ферротитана, ферромолибдена и феррованадия.

Разработаны способы подготовки проб ферросплавов в виде монолитных и дисперсных образцов с оценкой влияния выбранных подходов на результаты анализа. Экспериментально установлена необходимая продолжительность измельчения исследуемых проб для РФА. Разработан способ анализа ферросплавов в виде монолитных проб с использованием градуировочных зависимостей, построенных с помощью стандартных образцов дисперсных ферросплавов, и введением поправочного коэффициента, учитывающего переход от монолитной формы к порошковой. С помощью многофакторного дисперсионного анализа оценен вклад пробоподготовки и измерительных процедур в суммарную неопределенность метода. Предложен способ учета возможного неполного измельчения дисперсного ферросплава для РФА а также правомерность использования СО, разработанных для химических методов анализа, при контроле правильности измерения монолитных проб.

Предложены и разработаны способы подготовки ферросплавов в виде жидких растворов с целью удобства эталонирования, исключения влияния неоднородности излучающего слоя, непостоянства размера частиц и гетерогенности дисперсных проб. Установлено, что для определения матричных компонентов целесообразно использовать синтетические смеси, а для примесей - метод добавок стандартных растворов. Экспериментально оценена однородность дисперсных проб ферросплавов по основному компоненту в соответствии ГОСТ 8.531-2002. Разработаны и аттестованы образцы сравнения ферротитана, ферромолибдена и феррованадия в виде порошка. Показана целесообразность использования разработанных ОС при РФА. Полученные образцы использованы для контроля правильности методик анализа ферросплавов. Разработан комплекс методик анализа ферромолибдена, ферротитана и феррованадия в виде монолитных проб, порошков и растворов на

содержание основных, сопутствующих и примесных компонентов. Правильность разработанных методик подтверждена путём анализа ГСО, сопоставлением результатов анализа с данными, полученными другими методами. Разработанные методики апробированы на промышленных образцах ферросплавов, а также при участии в межлабораторных сравнительных испытаниях. Разработанные методики внедрены в лабораторную практику Испытательного аналитико-сертификационного центра «Гиредмег», испытательного центра «Металлтест» ЦНИИЧерМет им, И.П. Бардина и позволяют существенно сократить продолжительность анализа и обеспечивают определение всех нормируемых компонентов в одной пробе с улучшенными метрологическими характеристиками.

Основное содержание диссертации изложено в следующих опубликованных работах:

1 Ломакина (Марьина) Г.Е. Карпов Ю.А. Вернидуб О.Д. Рентгенофлуоресцентный анализ монолитных проб ферротитана и ферромолибдена. Заводская лаборатория, 2007 г, т. 73, № 9, с. 18-21;

2 Вернидуб О.Д. Ломакина (Марьина) Г.Е. Анализ материалов черной металлургии атомно-эмиссионным с ИСП методом с применением МАЭС. Заводская лаборатория, 2007 г, т. 73, с. 54-57;

3 X-Ray analysis of ferrotitanium with the improved metrological characteristics / G.E.Lomakina (Mar'ina), Yu.A.Karpov, O.D.Vernidub // International congress on Analytical sciences / Book of abstracts Moscow - Russia. - 2006. -June 25-30.-P. 51.

4 Марьина Г.Е. Карпов Ю.А. Стандартные образцы предприятия для рентгенофлуоресцентного контроля качества ферросплавов. Тезисы доклада Второй Всероссийской научно-технической конференции с международным участием «Стандартные образцы в измерениях и технологиях», 20-23 мая, 2008 г. г.Санкт-Петербург, Россия;

5 Марьина Г.Е. Карпов Ю.А. Выбор способов подготовки проб для рентгеноспектрального флуоресцентного анализа ферросплавов. Тезисы

доклада VI Всероссийской конференции по рентгеноспектральному анализу с международным участием (к 100-летию со дня рождения М.А. Блохина), 5-10 октября, 2008г. г.Краснодар

Марьина Г.Е. Опыт применения рентгенофлуоресцентного спектрометра OPTIM'X. Доклад на семинаре «Современное аналитическое оборудование корпорации Thermo Fisher Scientific для анализа химического и фазового состава различных материалов при научных исследованиях, геологоразведке и в горнодобывающей промышленности», 9-11 июня 2008 г. г.Санкт-Петербург. Марьина Г.Е. Оценивание однородности стандартных образцов ферросплавов с помощью рентгенофлуоресцентного анализа. Тезисы доклада VII Всероссийской конференции по рентгеноспектральному анализу, 19-23 сентября, 2011г. г. Новосибирск. - с. 102. Антонова Ю.В. Марьина Г.Е. Карпов Ю.А. Определение основных компонентов и оценка однородности неорганических порошковых материалов на основе высокочистых веществ методом рентгеноспектрального анализа для разработки комплекса аттестованных по химическому составу стандартных образцов. Тезисы доклада VI Международной конференции с элементами научной школы для молодежи «Функциональные наноматериалы и высокочистые вещества», 1-5 октября, 2012 г. г.Суздаль. - с. 381.

Марьина Г.Е. Карпов Ю.А. Жерноклеева К.В. Семенова М.С. Особенности разработки и аттестации методик аналитических измерений и стандартных образцов состава в ОАО «ГИРЕДМЕТ». Тезисы доклада V отраслевой конференции по метрологическому обеспечению измерений в Госкорпорации «Росатом», 30 сентября - Об октября 2012 г. г.Сочи. - с. 30-31.

Автор приносит свою благодарность канд. хим. наук О.Д.Вернидуб и н.с. Н.Н.Степановой (ЦНИИчермет им. И.П.Бардина)за неоценимую помощь в процессе выполнения данной работы при постановке задачи, проведении исследований и обсуждении результатов

Подписано в печать 12.12.2012 г.

Заказ № 7971 Тираж: 110 экз.

Печать трафаретная. Типография «11-й ФОРМАТ» ИНН 7726330900 115230, Москва, Варшавское ш. 36 (499) 788-78-56 wwvv.autoreferat.ru

Содержание диссертацииавтор исследовательской работы: кандидата технических наук, Марьина, Галина Евгеньевна

ГЛАВА 1 ОБЗОР ЛИТЕРАТУРЫ.

1.1 Ферросплавы, их применение и требования к химическому составу

1.1.1 Классификация и назначение ферросплавов.

1.1.2 Способы получения ферросплавов.

1.1.3 Общие требования к качеству ферросплавов.

1.2 Особенности аналитического контроля ферросплавов.

1.2.2 Подготовка проб.

1.2.3 Методы анализа ферросплавов.

1.3 Рентгеноспектральный анализ (РСА), его возможности при определении матричных, сопутствующих и примесных элементов в ферросплавах.

1.3.1 Классификация РСА по способу возбуждения характеристического излучения.

1.3.2 Возможности рентгенофлуоресцентного анализа и области его применения.

1.3.3 Опыт применения РФА ферросплавов.

1.4 Постановка задачи исследования.

ГЛАВА 2 ОБЪЕКТЫ ИССЛЕДОВАНИЯ, ПРИБОРЫ, ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ И РЕАКТИВЫ.

2.1 Выбор объектов исследования.

2.2 Приборы и вспомогательное оборудование.

2.3 Реактивы и химическая посуда.

ГЛАВА 3 ИССЛЕДОВАНИЕ АНАЛИТИЧЕСКИХ ВОЗМОЖНОСТЕЙ РФА ФЕРРОСПЛАВОВ. РАЗРАБОТКА МЕТОДИЧЕСКОГО ПОДХОДА.

3.1 Предварительные исследования ферросплавов.

3.1.1 Идентификация материалов, поступающих на анализ.

3.1.2 Исследование микрорельефа дисперсных проб ферросплавов.

3.1.3 Исследование фазового состава дисперсных проб ферросплавов.

3.2 Исследование возможностей метода РФ А применительно к анализу ферросплавов.

3.2.1 Выбор параметров измерения аналитических линий определяемых элементов.

3.2.2 Учет матричных эффектов и межэлементных влияний.

3.3 Подготовка образцов для РФА ферросплавов.

3.3.1 Подготовка монолитных проб ферросплавов.

3.3.2 Подготовка дисперсных проб ферросплавов.

3.3.3 Оценка погрешности пробоподготовки порошковых и монолитных проб

3.3.4 Оценка возможности анализа монолитных проб ферросплавов с использованием стандартных образцов в виде порошков.

3.4 Исследование возможностей РФА ферросплавов с переводом пробы в жидкое состояние.

3.4.1 Выбор параметров измерения аналитических линий определяемых элементов для жидких проб.

3.4.2 Определение основных компонентов в жидких пробах ферросплавов с использованием синтетических смесей.

3.4.3 Определение примесей в жидких пробах исследуемых ферросплавов с использованием метода добавок стандартных растворов.

ГЛАВА 4. МЕТОДИКИ АНАЛИЗА ФЕРРОМОЛИБДЕНА, ФЕРРОТИТАНА И ФЕРРОВАНАДИЯ МЕТОДОМ РФА, ИХ МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ И ПРИМЕНЕНИЕ НА ПРАКТИКЕ.

4.1 Методика рентгеноспектрального определения кремния, фосфора, серы, железа, меди, цинка, мышьяка, молибдена, олова, сурьмы, вольфрама и свинца в ферромолибдене (порошки и монолитные пробы).

4.2 Методика рентгеноспектрального определения алюминия, кремния, фосфора, серы, титана, ванадия, хрома, марганца, железа, меди, циркония, молибдена и олова в ферротитане (порошки и монолитные пробы).

4.3 Методика рентгеноспектрального определения алюминия, кремния, фосфора, серы, ванадия, хрома, марганца, железа и меди в феррованадии (порошки и монолитные пробы).

4.4 Методика определения основных и примесных элементов в жидких пробах ферросплавов методом рентгенофлуоресцентной спектроскопии.

4.5 Обеспечение качества разработанных методик.

4.5.1 Разработка образцов сравнения ферросплавов и оценка их однородности.

4.5.2 Контроль правильности разработанных методик с применением аттестованных образцов сравнения ферротитана, ферромолибдена и феррованадия.

4.5.3 Участие в межлабораторных сравнительных испытаниях.

Введениедиссертация по химии, на тему "Аналитический контроль ферросплавов методом рентгенофлуоресцентной спектрометрии"

Актуальность. Ферросплавное производство является важной частью современной черной металлургии. Качество сталей определяется в значительной степени их химическим составом. Поэтому прогресс в создании новых сталей и других сплавов на основе железа базируется на введении в их состав различных легирующих элементов. Изначально перечень этих элементов был сравнительно ограниченным - кремний, марганец, хром, никель, ванадий. В процессе развития технологии внепечной обработки сталь начали легировать титаном, алюминием, молибденом, вольфрамом. В настоящее время этот круг расширен за счет более экзотических элементов - ниобия, циркония, тантала, редкоземельных металлов.

Следует отметить, что легирующие элементы обладают более высокой стоимостью, чем матричный элемент - железо. Поэтому перед металлургами стоят такие задачи как высокоточное введение легирующего элемента в расплав без его перерасхода, а также максимально полезное усвоение (растворение) легирующего элемента жидким металлом. Практика показала, что наилучшим способом эти задачи решаются с помощью ферросплавов, которые представляют собой сплавы железа с одним или несколькими легирующими элементами. Параллельно со сталеплавильным производством появилось производство ферросплавов, часть которых была стандартизована и выпускается по стереотипным технологиям, а часть представляет собой инновационный блок ферросплавов для новых видов сталей и конструкционных материалов специального назначения.

Появление новых производителей, расширение номенклатуры поставляемых ферросплавов, повышение требований к качеству привели к необходимости совершенствования контроля химического состава ферросплавов. Особенность ферросплавов как объекта анализа состоит в первую очередь в необходимости сочетания высокоточного и экспрессного определения как легирующих элементов, так и сопутствующих компонентов и примесей. Желательно, чтобы для этих целей был разработан универсальный метод.

Нормативная база по пробоотбору, пробоподготовке и анализу ферросплавов на сегодняшний день представлена достаточно скудно [1, 2, 3]. В 70 - 90-х годах прошлого столетия был разработан ряд государственных стандартов по отбору, подготовке проб и химическому анализу измельченного ферроматериала. Актуализация документов не проводилась.

В существующих государственных стандартах на методы анализа ферросплавов регламентированы только химические и физико-химические методы анализа (гравиметрия, титриметрия, спектрофотометрия), которые не являются универсальными, трудоемки и длительны. В последние годы сделаны успешные попытки применить для анализа ферросплавов атомно-эмиссионный анализ с индуктивно-связанной плазмой, но его возможности ограничены необходимостью химической пробоподготовки.

Перспективным методом анализа ферросплавов представляется рентгенофлуоресцентный (РФА). Он обладает потенциальными возможностями одновременного и точного определения всех регламентируемых компонентов ферросплавов (за исключением кислорода, водорода, азота и углерода), не требует длительной химической пробоподготовки и является экспрессным. Изучение аналитических возможностей этого метода и разработка методик анализа представляются актуальной научной и практической задачей, решение которой позволит не только облегчить и сократить длительность проведения всех операций определения основных компонентов и примесей, но и максимально использовать возможности современного рентгеноспектрального оборудования на производстве. В настоящее время РФА в основном применяется только для научно-исследовательских целей.

Однако, как показал обзор нормативно-методических источников и литературных данных, систематических исследований по применению РФА для таких сложных многокомпонентных систем, как ферросплавы, до сих пор почти не проводилось. Не решены вопросы рациональной подготовки проб и ее влияния на результат анализа, метрологического обеспечения, методического оформления.

С учетом изложенного настоящая диссертация посвящена развитию рентгенофлуоресцентного анализа применительно к контролю химического состава ферросплавов. В работе изложены потенциальные и реальные возможности метода, исследованы и разработаны эффективные способы пробоподготовки, определены основные источники неопределенности результатов анализа, разработаны и аттестованы методики анализа, изготовлены и аттестованы образцы сравнения ферросплавов. Главной задачей диссертационного исследования является создание комплекса рентгенофлуоресцентных методик анализа существующих и перспективных ферросплавов, их методическое и метрологическое обоснование.

Цель работы; оценка аналитических возможностей метода рентгенофлуоресцентной спектроскопии применительно к анализу ферросплавов, изучение условий определения основных компонентов и примесей, разработка общего научно-методического подхода к анализу ферросплавов на примере ферротитана, ферромолибдена и феррованадия; исследование и разработка способов подготовки проб ферросплавов в виде монолитных и дисперсных образцов с оценкой влияния выбранных способов на результаты анализа; исследование и разработка способов подготовки проб ферросплавов для жидкофазного РФА; создание метрологического обеспечения аналитического контроля ферросплавов; разработка и аттестация рентгенофлуоресцентных методик анализа ферросплавов.

1 Рентгенофлуоресцентная спектроскопия предложена в качестве универсального метода аналитического контроля ферросплавов, включающего определение матричных, сопутствующих и примесных компонентов. С этой целью исследованы аналитические возможности метода применительно к решению данной задачи (изучено взаимное влияние определяемых элементов на результаты анализа, оценены структурные особенности и способы подготовки проб, осуществлен выбор образцов сравнения и т.д) и, с учетом изложенного, проведена разработка методик анализа и оценка их метрологических характеристик.

2 Предложен и реализован этап предварительной характеризации объектов анализа методами рентгенофлуоресцентной энергодисперсионной спектроскопии, дифрактометрии и электронной микроскопии с целью установления качественного состава, кристаллической структуры дисперсных проб, их микронеоднородности, и оценки пригодности мелкодисперсных порошков при изготовлении образцов сравнения ферросплавов для РФА.

3 Предложен и разработан способ анализа ферросплавов в виде монолитных проб с использованием градуировочных зависимостей, построенных на основании анализа дисперсных стандартных образцов ферросплавов, и введением поправочного коэффициента, учитывающего переход от монолитной формы к порошковой.

4 Предложен и разработан способ анализа ферросплавов в виде жидких проб с использованием синтетических смесей и метода добавок стандартных растворов, что позволяет снизить погрешность пробоподготовки, исключить влияние крупности и структуры кристаллических порошков на результат анализа, существенно упростить процедуру приготовления образцов сравнения.

Разработан и аттестован комплекс методик рентгеноспектрального определения основных компонентов и примесей в ферросплавах в диапазоне п. 10" - 100 массовых долей, % с улучшенными метрологическими характеристиками: определения кремния, фосфора, серы, железа, меди, цинка, мышьяка, молибдена, олова, сурьмы, вольфрама и свинца в ферромолибдене (порошки и монолитные пробы); определения алюминия, кремния, фосфора, серы, титана, ванадия, хрома, марганца, железа, меди, циркония, молибдена и олова в ферротитане (порошки и монолитные пробы); определения алюминия, кремния, фосфора, серы, ванадия, хрома, марганца, железа и меди в феррованадии (порошки и монолитные пробы); определения основных и примесных элементов в жидких пробах ферросплавов методом рентгенофлуоресцентной спектроскопии.

Разработанные методики позволяют существенно (в 1,5-2 раза) сократить продолжительность анализа и затраты материальных и человеческих ресурсов, обеспечивают определение всех нормируемых компонентов от примесей до основных компонентов в одной пробе. Разработанные методики внедрены в практику работы Испытательного аналитико-сертификационного центра Гиредмета и испытательного центра «Металлтест» ЦНИИЧерМет им. И.П. Бардина.

На защиту выносятся: методический подход к выбору способа РФА ферросплавов и разработке методик, включающий предварительную характеризацию пробы методами рентгенофлуоресцентной энергодисперсионной спектроскопии, дифрактометрии, электронной микроскопии, выбор условий анализа применительно к решению данной задачи (минимизация взаимного влияния определяемых элементов на результаты анализа, учет матричных эффектов, оптимизация пробоподготовки, выбор образцов сравнения и т.д); способ анализа ферросплавов в виде монолитных проб с использованием градуировочных зависимостей, построенных на основании стандартных образцов дисперсных ферросплавов, и введением поправочного коэффициента, учитывающего переход от монолита к порошку; способ анализа ферросплавов в виде жидких проб с использованием синтетических смесей для определения основного компонента и метода добавок стандартных растворов для установления содержания примесей; комплекс аттестованных методик анализа монолитных, дисперсных и жидких проб ферросплавов методом РФА.

Апробация работы. Отдельные разделы диссертации доложены на конференциях «International congress on Analytical sciences» (Россия, Москва, 2006); Второй Всероссийской научно-технической конференции с международным участием «Стандартные образцы в измерениях и технологиях» (Санкт-Петербург, 2008); Всероссийской конференции по рентгеноспектральному анализу с международным участием (к 100-летию со дня рождения М.А. Блохина) (Краснодар, 2008); на VII Всероссийской конференции по рентгеноспектральному анализу (Новосибирск, 2011); на 5-й отраслевой конференции по метрологическому обеспечению измерений в Госкорпорации «Росатом» (Сочи, 2012); на IV Международной конференции с элементами научной школы для молодежи «Функциональные наноматериалы и высокочистые вещества» (Суздаль, 2012); на семинаре «Современное аналитическое оборудование корпорации Thermo Fisher Scientific для анализа химического и фазового состава различных материалов при научных исследованиях, геологоразведке и в горнодобывающей промышленности» (Санкт-Петербург, 2008).

Публикации. Основное содержание диссертации изложено в 9 работах, из них 2 статьи опубликованы в изданиях, рекомендованных ВАК РФ.

Структура работы. Диссертационная работа изложена на 129 страницах машинописного текста, включает 29 рисунков и 34 таблицы. Состоит из введения и четырех глав, выводов и списка использованных библиографических источников, включающих 203 ссылки.

Заключение диссертациипо теме "Аналитическая химия"

1 Исследованы аналитические возможности рентгенофлуоресцентной спектроскопии применительно к контролю качества ферросплавов по химическому составу. Разработан общий научно-методический подход к выбору способа РФА и разработке методик, включающий предварительную характеризацию проб ферросплавов методами рентгенофлуоресцентной энергодисперсионной спектроскопии, дифрактометрии, электронной микроскопии и выбор условий анализа применительно к решению данной задачи (минимизация взаимного влияния определяемых элементов на результаты анализа, учет матричных эффектов, оптимизация пробоподготовки, выбор образцов сравнения и т.д.) Этот подход положен в основу разработки методик анализа ферросплавов на примере ферротитана, ферромолибдена и феррованадия.

2 Разработаны способы подготовки проб ферросплавов в виде монолитных и дисперсных образцов с оценкой влияния выбранных подходов на результаты анализа. Экспериментально установлена необходимая продолжительность измельчения исследуемых проб для РФА. Разработан способ анализа ферросплавов в виде монолитных проб с использованием градуировочных зависимостей, построенных с помощью стандартных образцов дисперсных ферросплавов, и введением поправочного коэффициента, учитывающего переход от монолитной формы к порошковой. С помощью многофакторного дисперсионного анализа оценен вклад пробоподготовки и измерительных процедур в суммарную неопределенность метода. Предложен способ учета возможного неполного измельчения дисперсного ферросплава для РФА а также правомерность использования СО, разработанных для химических методов анализа, при контроле правильности измерения монолитных проб.

3 Предложены и разработаны способы подготовки ферросплавов в виде жидких растворов с целью удобства эталонирования, исключения влияния неоднородности излучающего слоя, непостоянства размера частиц и гетерогенности дисперсных проб. Установлено, что для определения матричных компонентов целесообразно использовать синтетические смеси, а для примесей - метод добавок стандартных растворов.

4 Экспериментально оценена однородность дисперсных проб ферросплавов по основному компоненту в соответствии ГОСТ 8.531-2002. Разработаны и аттестованы образцы сравнения ферротитана, ферромолибдена и феррованадия в виде порошка. Показана целесообразность использования разработанных ОС при РФА. Полученные образцы использованы для контроля правильности методик анализа ферросплавов.

5 Разработан комплекс методик анализа ферромолибдена, ферротитана и феррованадия в виде монолитных проб, порошков и растворов на содержание основных, сопутствующих и примесных компонентов. Правильность разработанных методик подтверждена путём анализа ГСО, сопоставлением результатов анализа с данными, полученными другими методами. Разработанные методики апробированы на промышленных образцах ферросплавов, а также при участии в межлабораторных сравнительных испытаниях. Разработанные методики внедрены в лабораторную практику Испытательного аналитико-сертификационного центра «Гиредмет», испытательного центра «Металлтест» ЦНИИЧерМет им. И.П. Бардина и позволяют существенно сократить продолжительность анализа и обеспечивают определение всех нормируемых компонентов в одной пробе с улучшенными метрологическими характеристиками.

Список источниковдиссертации и автореферата по химии, кандидата технических наук, Марьина, Галина Евгеньевна, Москва

1. ГОСТ 4761-91. Ферротиган. Технические требования и условия поставки. -М. Издательство стандартов, 1993.

2. ГОСТ 17260-87. Ферросплавы, хром и марганец металлические. Общие требования к отбору и подготовке проб для химического анализа. М. Издательство стандартов, 1988

3. ГОСТ 26201-84. Ферротитан, ферромолибден и феррованадий. Методы отбора и подготовки проб для химического и физико-химического анализов. -М. Издательство стандартов, 1985

4. ГОСТ Р 50724.1-94. Ферросплавы. Материалы. Термины и определения. -М. Госстандарт России, 1994.

5. Бабич В.К. Основы металлургического производства (чёрная металлургия). М. Металлургия, 1988. 272 с.

6. А. Ф. Каблуковский. Производство электростали и ферросплавов. М. Академкнига, 2003 .-511 с.

7. Кудрин В.А. Парма В.М. Технология получения качественной стали. М. Металлургия, 1984. 320 с.

8. Гасик М.И. Лякишев Н.П. Емлин Б.И. Теория и технология производства ферросплавов. М. Металлургия, 1988. 784с.

9. Технология ванадийсодержащих ферросплавов / В.П. Зайко, В.И. Жучков, Л.И. Леонтьев и др. М. ИКЦ «Академкнига», 2004. - 515 с.

10. Электронный ресурс. http://www.oao-zel.ru (дата обращения 12.01.2012)

11. Шешуков О.Ю. Разработка метода определения рациональных составов ферросплавов, технологии их получения и применения при обработке стали: Дис. докт. техн. наук. Екатеринбург, 2004.-265 с.

12. Воскобойников В.Г. Кудрин В. А. Якушев A.M. Общая металлургия. Учебник для ВУЗов. М: Металлургия, 1998. 768с.

13. Методические указания. Нормы точности количественного химического анализа материалов черной металлургии. М 20-2010. Екатеринбург: Институт стандартных образцов, 2010.

14. Л.И. Топалов, А.Б. Шаевич, С.Б. Шубина «Спектральный анализ ферросплавов», Свердловск: Металлургиздат, 1962 г. 288 с.

15. Змитревич А.Г. Пупышев A.A. Атомно-эмиссионный спектральный анализ ферросплавов: монография. Екатеринбург: УГТУ-УПИ, 2009. 270 с.

16. ГОСТ 22310-93 Ферросплавы. Метод определения гранулометрического состава. М. Госстандарт России, 1993.

17. Айзатулов Р. С. Харлашин П.С. Теоретические основы сталеплавильных процессов. М. МИСиС. 2002г.

18. Кудрин В.А. Теория и технология производства стали. М. Мир. 2003г.

19. Лузгин В.П. Вишкарев А.Ф. Производство стали и ферросплавов: Учебное пособие: М. МИСиС. - 2000г.

20. Ойкс Г.Н. Иоффе K.M. Производство стали. М. Металлургия. - 1972г.

21. Михайлов Г.Г. Термодинамика раскисления стали. М. Металлургия, 1993г.

22. Плинер Ю.Л. И др. Контроль качества ферросплавов. Справочник М. Металлургия. 1993г. 208с.

23. ГОСТ Р 50724.2-94. Ферросплавы. Отбор и подготовка проб. Термины и определения. -М. Госстандарт России, 1994.

24. Анализ металлов. Пробоотбор. Ред. Ф.Энслин, В. Андре, X. Бенши и др. Пер. с нем. под ред. В.Г. Мизина и Р.Б. Кричевец. М. Металлургия, 1981, 328 с.

25. Морозов А.Н, Хитрик С.И. Современные требования к качеству ферросплавов. Производство ферросплавов. М. Металлургия, 1973 г. Выпуск 2, с. 101

26. Карпов Ю.А. Савостин А.П. Глинская И.В. Методы пробоотбора и пробоподготовки: Курс лекций.- М.МИСиС, 2001,- 232 с.

27. Рентгенофлуоресцентный анализ. Применение в заводских лабораториях. Сб. науч. трудов: пер. с нем./ под ред. Эрхардта X. М. Металлургия, 1985 -256 с.

28. Смагунова А.Н. Потапова Л.А. Ондар У.В. Паньков С.Д. Розова О.Ф. Полякова С.В. Козлов В.А. Влияние условий подготовки проб к рентгенофлуоресцентному анализу на эффект микроабсорбционной неоднородности // Ж. аналит. химии. 2008. - Т. 63, №8. - С.

29. Вернидуб О.Д. Якимова Н.Ю. VI Международный симпозиум "Применение анализаторов МАЭС в промышленности" / Тезисы докл. — Новосибирск: ООО "ВМК-Оптоэлектроника", 2005. С. 4 11.

30. Buhrke, V. Jenkins, R. and Smith, D. A Practical Guide for the Preparation of Specimens for X-ray Fluorescence and X-ray Diffraction Analysis, John Wiley & Sons, Inc. New York, 1998. Comprehensive reference for XRF and XRD sample preparation.

31. John Anzelmo, Alexander Seyfarth, Larry Arias Approaching a universal sample preparation method for XRF analysis of powder materials. JCPDS-International Centre for Diffraction Data 2001, Advances in X-ray Analysis, Vol.44, p. 368-373

32. Ревенко А.Г. Рентгеноспектральный флуоресцентный анализ природных материалов. Отв. ред. В. П. Афонин; Рос. АН, Сиб. отд-ние, Ин-т земной коры, Новосибирск, 1994. 264 с

33. Wagner F, Vortrage der IV. Informationstagung, Hamburg: C.H.F. Muller, GMbH, 1968, S. 101-106

34. Koch U. H. Schmitz L. Lohse W. - HOESCH-Berichte, 1968, Bd 2, S. 5157

35. Бок Р. Методы разложения в аналитической химии. Пер. с англ./ Под. ред. А.И. Бусева, Н.В. Трофимова. М. Химия, 1984. 432 с.

36. Карпов Ю.А. Савостин А.П. Методы пробоотбора и пробоподготовки. -М. БИНОМ. Лаборатория знаний, 2003. - 243 с.

37. Самопляс В.Н. Рентгеноспектральный флуоресцентный анализ химического состава ферромарганца, марганца металлического и марганцевой лигатуры / В. Н. Самопляс, Н. Н. Гаврилюков, J1. И. Орлова // Аналитика и контроль. 2004. т. 8. № 1. с. 42 50.

38. Венер В. Кляйнштюк К. Зэнгер X. Рентгенофлуоресцентный анализ ферросплавов с подготовкой проб сплавлением. «Заводская лаборатория», том 51, № 2, 1985.

39. F. Claisse in 43rd Annu. Denver Conf. on Appl. X-Ray Anal. Abstr. p.96, Steamboat Springs, Colorado (1994)

40. Бланк А.Б, Экспериандова Л.П. Пробоподготовка в рентгенофлуоресцентном анализе. Препринт ИМК-98-1. Харьков: Институт монокристаллов НАН Украины. - 1998 г, с. 46

41. Пупышев А.А. Данилова Д.А. Атомно-эмиссионный спектральный анализ с индуктивно-связанной плазмой и тлеющим разрядом по Гримму. -Екатеринбург: ГОУ ВПО УГТУ УПИ, 2002. 202 с.

42. Industrial analysis: metals, chemicals and advanced materials / B. Fairman, M.W. Hinds, S.M. Nelms et al. // J. Anal. At. Spectrom.-1999.-№14.-P.1937-1969.

43. Hamner R.M. De'Aeth L.A. Determination of boron in silicon-bearing alloys, steel, and other alloys by pyrohydrolysis and inductively-coupled argon-plasma spectroscopy // Talanta.-1980.-V.27.-I.6.-P.535-536

44. Тормышева Е.А. Микроволновая пробоподготовка в анализе ферросплавов, мегнезивальных огнеупоров и наплавочных порошков методом АЭС ИСП: диссертация кандидата технических наук: 02.00.02; Москва, 2012 г, 152 с.

45. Пупышев A.A. Данилова Д.А. Использование атомно-эмиссионной спектрометрии с индуктивно связанной плазмой для анализа материалов и продуктов черной металлургии // Аналитика и контроль.-2007.-Т. 11.-№ 2-3.-С.131-181.

46. Blank A.B. Eksperiandova L.P. Specimen preparation in x-ray fluorescence analysis of materials and natural objects // X-Ray Spectrometry, 1998. V. 27, # 3. -P. 147-160

47. Смагунова A.H. Базыкина E.H. Слободняк Т.Г. Кубарев C.B. Рентгенофлуоресцентный анализ технологических растворов // Заводская лаборатория, 1981.-Т. 47, №9.-с. 56-59

48. Смагунова А.Н. Гуничева Т.Н. Обольянинова В.Г. Ревенко А.Г. Лосев Н.Ф. Препарирование проб в рентгеноспектральном флуоресцентном анализе // Аппаратура и методы рентгеновского анализа. Ленинград, 1973 г. -Вып. 12. -С. 243-264.

49. Муханова A.A. Рентгенофлуоресцентное определение тяжелых металлов в водно-органических средах: дисс. канд. техн. наук. 02.00.02 Москва, 2006.160 с. 61 07-5/1692

50. Лобанов Ф.И. Химико-рентгенофлуоресцентный анализ // Заводская лаборатория, 1981. Т. 47, № 10. - С. 1-11

51. Лосев Н.Ф. Количественный рентгеноспектральный флуоресцентный анализ. -М. Наука, 1969.-336 с.

52. Лосев Н.Ф. Смагунова А.Н. Основы рентгеноспектрального флуоресцентного анализа. М. Химия, 1982. 206 с.

53. Казаринов М.И. Полевич О.В. Использование целлюлозных фильтров для пробоподготовки в рентгенофлуоресцентном анализе // Заводская лаборатория, 1987. Т. 53, №2. С. 24 - 26.

54. Марков А.П. Смагунова А.Н. Бассина С.А. Базыкина Е.Н. Рентгеноспектральный анализ технологических растворов галлиевого производства// Заводская лаборатория, 1981. Т.47, № .2. С. 36-37

55. Yang Z. Hou X. Jones В.Т. Determination of wear metals in engine oil by mild acid digestion and energy dispersive X-ray fluorescence spectrometry using solid phase extraction disks // Talanta, 2003. V. 59. p. 673 - 680.

56. McCall J.M. Leyden D.E. Blount C.W. Rapid determination of heavy elements in organometallic compound using X-ray fluorescence // Analytical chemistry, 1971. V. 43, № 10. P. 1324 - 1325.

57. Sugihara K. Tamura K. Sato M. Ohno K. Energy-dispersive x-ray analysis of trace metals in micro amounts of aqueous samples by an ultra-thin film droplet method // X-Ray Spectrometry, 1999. V. 28, №6. P. 446 - 450.

58. Sancher H.J. Perez C. Perez R.D. X-Ray analysis of arsenic uptaking in mice organs and tissues // Nuclear Instruments and Methods in Physics Research B, 1997.-V. 124.-P. 140-142.

59. Van Dalen G. Determination of iron on cloths by wavelength-dispersive x-ray fluorescence spectrometry // X-Ray Spectrometry, 1999. V. 28, №3. P. 149 — 156.

60. Davis E.N. Gross Hoeck B. X-Ray Spectrographs Method for the determination of vanadium and nickel in residual fuels and charging stoks // Analytical chemistry, 1955. -V. 27, №12. -P. 1880- 1884.

61. Almeida E. Nascimento Filho V.F. Valencia E.P.E. Cunha e Silva R.M. Concentration of Fe, Cu and Zn in rum by EDXRF using APDS perconcentration // Journal of Radioanalytical and Nuclear Chemistry, 2002. V. 252, №3. P. 541-544.

62. Таланова B.H. Томишко M.M. Чеблакова Е.Г. Путилов А.В. Рентгенофлуоресцентное определение тяжелых металлов в сточных водах промышленных предприятий // Заводская лаборатория. Диагностика материалов, 1998. Т. 64, № 11. С. 28 - 29.

63. Брыкина Г.Д. Степанова Н.Л. Стефанова А.В. Крысина Л.С. и Белявская Т.А. Сорбционно-рентгенофлуоресцентное определение меди, никеля, цинка и кадмия в почвах // Журнал аналитической химии, 1983. Т 38, вып. 1. С. 33-37.

64. Eksperiandova L. P. Blank А. В. Makarovskaya Y. N. Peculiarities of making gel-like specimens for x-ray fluorescence analysis // X-Ray Spectrometry, 1999. -V. 28, №1.-P. 31-38.

65. Ковба Л.М. Рентгенография в неорганической химии. М. Изд. МГУ. 1991. 256с.

66. Миркин Л.И. Справочник по рентгеноструктурному анализу поликристаллов. М.:ГИФ.-МЛ. 1961. 864с.

67. Азаров Л. Бургер М. Метод порошка в рентгенографии. М. Изд. Иностранной литературы. 1961. 364с.

68. Ферросплавы, хром и марганец металлические. Методы определения серы. ГОСТ 27041-86.-Введ. 01.01.1988.-М. 23.06.2009. 14с.

69. Ферротитан. Методы определения ванадия. ГОСТ 14250.8-80.-Введ. 01.07.1980.-М. 23.06.2009. 7с.

70. Ферробор. Методы определения марганца. ГОСТ4 14021.6-78.-Введ. 01.01.1980.-М. 23.06.2009. 7с.

71. Мосичев В.И. Калинкин И.П. Николаев Г.И. Металлы и сплавы. Анализ и исследование. Аналитический контроль состава черной и цветной металлургии. Том III./ под. ред. В.И.Мосичев, И.П.Калинкин, Б.К.Барахтин -М. НПО «Профессионал», 2007.- 1092 с.

72. Ферромолибден. Метод определения кремния. ГОСТ 13151.5-89.-Введ.0101.1990.-М. 23.06.2009.-7с.

73. Ферровольфрам. Метод определения кремния. ГОСТ 14638.4-81.-Введ. 01.01.1983.-М. 23.06.2009.-6с.

74. Ферротитан. Методы определения меди ГОСТ 14250.10-80.-Введ.0107.1991.-М. 23.06.2009. 7с.

75. Феррониобий. Метод определения содержания сурьмы. ГОСТ 15933.16-70.-Введ. 01.07.1971.-М. 23.06.2009. 6с.

76. Ферромарганец. Метод определения марганца. ГОСТ 21876.1-76.-Введ. 01.01.1978.-М. 23.06.2009. 14с.

77. Ферросиликоцирконий. Метод определения алюминия. ГОСТ 17001.8-76.-Введ. 01.01.1988.-М. 23.06.2009. 5с.

78. От. P. Bhargava, Paul G. Bailey, Gord R. Overholt Rapid determination of molybdenum in ferromolybdenum and molybdenum additives, with oxine // Talanta.-1987.-Vol.34.-1.5.-P.505-506

79. Gunter Knapp Decomposition methods in elemental trace analysis // TrAC Trends in Analytical Chemistry. Volume 3.-Issue 7.-1984.-P. 182-185

80. Химические и физико-химические методы анализа ферросплавов / справоч. изд. / Степин В.В. Курбатова В.И. Сташкова Н.В. Федорова Н.Д. -М. Металлургия, 1991.-282 с.

81. Определение малых концентраций компонентов в материалах черной металлургии / Справ, изд. / В.В. Степин В.И. Курбатова Н.Д. Федорова Н.В. Сташкова.-М. Металлургия, 1987.-256 с.

82. Ashy M.A. Headridge J.В. The differential spectrophotometric determination of molybdenum in ferromolybdenum // Analytica Chimica Acta.-1972.-V.59.-1.2.-P.217-223

83. Харламов И.П. Еремина Г.В. Атомно-абсорбционный анализ в черной металлургии. -М. Металлургия, 1982,- 168 с.

84. Пупышев А.А. Атомно-абсорбционный спектральный анализ. М. Техносфера, 2009,- 784 с.

85. P.Кельнер, Ж.-М. Мерме, M. Отто, Г.М. Виднер. Аналитическая химия. Проблемы и подходы. Том2. М. Мир, ACT, 2004г. 697 с.

86. Карпов Ю.А. Савостин А.П. Сальников В.Д. Аналитический контроль металлургического производства: Учебное пособие для вузов. М. ИКЦ «Академкнига», 2006. - 352 с.

87. Томсон М. Уолш Д.Н. Руководство по спектрометрическому анализу с индуктивно-связанной плазмой. М. Недра, 1988. 288 с.

88. Inductively coupled plasma emission spectroscopy. Part 1: Methodology. Instrumentation and Perfomance./Ed P.W.G.M. Boumans.-NY: Wiley. 1987 - 584p.

89. Inductively coupled plasma emission spectroscopy. Part 2: Application and Fundamentals. / Ed P.W.G.M. Boumans.-NY: Wiley. 1987.- 432 p.

90. T.M. Малютина, О.В. Конькова Аналитический контроль в металлургии цветных и редких металлов, М. Металлургия, 1988, 240 с.

91. Путьмаков А.Н. Комиссарова JI.H. Шелпакова И.Р. О некоторых возможностях повышения эффективности атомно-эмиссионного спектрального анализа порошковых проб // Аналитика и контроль.-2008.-Т. 12.-№ 3-4.-С. 120129.

92. Заксас Н.П. Шелпакова И.Р. Герасимов В.Г. Атомно-эмиссионное определение микроэлементов в порошковых пробах разной природы с возбуждением спектров в двухструйном дуговом плазмотроне // Журнал аналитической химии ,-2004.-Т.59.-№3.-С.254-260

93. Лебедева Р.В. Туманова А.Н. Машин Н.И. Исследование матричного влияния при атомно-эмиссионном определении примесей в железе и его соединениях // Журнал аналитической химии.- 2004.-Т.59.-№3.-С.250-253

94. Вернидуб О.Д. Ломакина Г.Е. Анализ материалов черной металлургии атомно-эмиссионным с ИСП методом с применением МАЭС. Заводская лаборатория, 2007 г, т. 73, с. 54

95. Самопляс В.Н. Гаврилюков H.H. Мандрыгин В.В. Применение многоканального анализатора эмиссионных спектров (МАЭС) на вакуумном квантометре ДФС-51 для анализа стали, чугуна и меди // Аналитика и контроль. -2005. -Т. 9. -№ 2. -С. 157-165

96. Brown A.J. Analytical Chemistry in the Steel and Metal Industries Proceedings of 5 International conference. Luxembourg, 1999, p. 405.413.

97. Змитревич А.Г. Пупышев A.A. Разработка методики атомно-эмиссионного спектрального определения В20з в шлаках феррохрома низкоуглеродистого способом вдувания порошков // Аналитика и контроль.-2009.-Т. 13. -№ 2. -С. 114-117.

98. Змитревич А.Г. Пупышев A.A. Атомно-эмиссионное определение углерода в ферромарганце способом вдувания порошков в низковольтный искровой разряд // Аналитика и контроль. -2004. -Т. 8. -№ 1. -С. 56-58

99. Mittelstadt Н. Muller G. Nazikol С. Progress in Analytical Chemistry in Steel and Metal Industries. Abstracts, Luxemburg, 2002, p. 30.

100. Sesi N.N. Hieftje G.M. Studies into interelement matrix effect in inductively coupled plasma spectrometry. Spectrochimica Acta. Part B. 1996. - V.51. - № 13. -p. 1601-1628.

101. Пупышев A.A. Данилова Д.А. Разработка модели термохимических процессов для метода атомно-эмиссионной спектрометрии с индуктивно-связанной плазмой. Часть 1. Матричные неспектральные помехи. Аналитика и контроль. -2001. Т. 5. - № 2. - с. 112-136.

102. М. Stepan, P. Musil, Е. Poussel, J.M. Mermet. Matrix induced shift effects in axially viewed inductively coupled plasma atomic emission spectrometry, Spectrochim. Acta Part B. 2001. - V. 56. - p. 443^153.

103. Змитревич А.Г. Пупышев A.A. Новый способ отбора излучения при спектральном анализе порошков методом вдувания. Аналитика и контроль. -2000. Т. 4. - № 2. - С. 179-183.

104. Прямой атомно-эмиссионный спектральный анализ оксида вольфрама с использованием дуги постоянного тока и двухструйной дуговой плазмы / JI.H.

105. Комиссарова, Е.П. Моисеенко, Н.П. Заксас и др. // Аналитика и контроль. -2010. -Т. 14. -№ 2. -С. 73-81

106. Суриков В.Т. Пупышев А.А. Введение образцов в индуктивно связанную плазму для спектрометрического анализа // Аналитика и контроль. -2006. -Т. 10. -№ 2. -С. 112-125

107. Змитревич А.Г. Пупышев А.А. Атомно-эмиссионный спектральный анализ порошков сложного матричного и фазового состава способом вдувания // Аналитика и контроль,- 2009. -Т. 13. -№ 2. -С. 91-95.

108. Змитревич А.Г. Пупышев А. А. Разработка методики атомно-эмиссионного спектрального определения кремния в порошках ферросилиция способом вдувания. Аналитика и контроль, 2011 г. т. 15, № 4, с. 401-408

109. Е. KOZAK, V. HUDNIK, М. SLEKOVEC-GOLOB, V. VRECKO: Analysis of slags from the ferrochromium production by ICP atomic emission and X-ray fluorescence spectrometry. // Vestn. Sloven. Kem. Drus/ 1987. V. 34, № 3. P. 351360

110. Somogye A. Comparison between X-ray fluorescence and inductively coupled plasma atomic emission spectrometry in the analysis of sediment samples / A. Somogye, M. Braun, J. Posta // Spectrochim. acta. Part B. 1997. V. 52, № 13/14. P. 2011-2017

111. Комптон А. Аллисон С. Рентгеновские лучи. Теория и эксперимент./ Пер. с английского. -М. Л. ГИТТЛ, 1941. - 170 с.

112. Оровский И.Б. Физические основы рентгеноспектральных исследований. -М. Издательство Московского университета, 1956. 463 с.

113. Блохин М.А. Физика рентгеновских лучей. М. ГИТТЛ, 1957.- 518 с.

114. Афонин В.П. Комяк Н.И. Николаев В.П. Плотников Р.И. Рентгенофлуоресцентный анализ. Новосибирск: Наука, Сиб. отделение, 1991. - 173 с.

115. Афонин В.П. Гуничева Т.Н. Рентгеноспектральный флуоресцентный анализ горных пород и минералов. Новосибирск: Наука, Сиб. отделение, 1977. -256 с.

116. Бахтиаров A.B. Рентгеноспектральный флуоресцентный анализ в геологии и геохимии. М. Недра, 1985. - 144 с.

117. Борходоев В.Я. Рентгеноспектральный анализ. Учеб. пособие / Междунар. пед. ун-т. Магадан: МПУ, 1996

118. Блохин М.А. Методы рентгеноспектральных исследований.- М. Физматгиз, 1959. 336 с.

119. Растровая электронная микроскопия и рентгеновский микроанализ / Под редакцией Дж. Гоулдстейна и др.; Пер.с англ. М. 1984, Кн.1, 257 с.

120. Rose W.I. Rapid, high-quality major and trace element analysis or powdered rock by x-ray fluorescence spectrometry/W.I. Rose, I.Y. Bornhorst, S.J. Sivonen//X-Ray Spectrom. 1986. V. 15. P. 55-60.

121. H.H. Шумиловский, Ю.П. Бетин, Б.И. Верховский, A.A. Калмаков, JI.B. Мельтцер, Е.Я. Овчаренко «Радиоизотопные и рентгеноспектральные методы (физические и физикохимические методы контроля состава и свойств вещества)» М.-Л. Энергия, 1965, 192

122. Финкельштейн А. Д. Гуничева Т. Н. Описание зависимости интенсивности рентгеновской флуоресценции от размера частиц порошковых проб и пульпы при рентгенофлуоресцентном анализе. Заводская лаборатория. Диагностика материалов, 2007 г. № 11

123. LaguittonD. Mantler M.//Adv. X-Ray Anal. 1977. V.20. P. 515

124. Смагунова A.H. Медолазов JI.IO. Молчанова Е.И. Скрибко H.H. Беспалова Л.Л. Сопоставление метрологических характеристик рентгеновских спектрометров. Заводская лаборатория. 1992 г. № 9,

125. А. Г. Ревенко, В. А. Ревенко. Применение рентгеноспектрального метода анализа для исследования материалов культурного наследия (Обзор). Методы и объекты химического анализа, 2007, т. 2, № 1, С. 4-29.

126. Ревенко А.Г. Развитие рентгенофлуоресцентного анализа в России в 19912010 годах. Журнал аналитической химии. 2011. Т. 66. № 11. С. 1174-1187.

127. Симаков В.А. Вахонин Н.С. Исаев В.Е. Рентгенофлуоресцентный анализ комплексных руд. Руды и металлы, 1995, №6, с.72-77

128. Kumakhov М.А. // X-Ray Spectrometry. 2000. V. 29. № 5. P. 343.

129. Смагунова А.Н. Шестаков В.А. Рентгенофлуоресцентные методы / Аналитическая химия металлов платиновой группы. Сборник обзорных статей. Сост. и ред. Золотов Ю.А. Варшал Г.М. Иванов В.М. М. Едиториал УРСС, 2003. 592 с.

130. Pukhovski A.V.//X-Ray Spectrom. 2002. V. 31. № 3. P. 225.

131. Atomic spectrometry update. X-ray fluorescence spectrometry. Potts P.J. Ellis A.T. Kregsamer P. Streli C. Wobrauschek P. Marshall J. West M. JAAS: Journal of Analytical Atomic Spectrometry. 2003. T. 18. № 10. C. 1297-1316

132. X-ray spectrometry. Szaloki I. Osan J. Van Grieken R.E. Analytical Chemistry. 2004. T. 76. № 12. C. 3445-3470.