Категория: Инструкции

Настоящая инструкция предназначена для безопасного проведения монтажа, пуска, регулирования и обкатки инженерного терминала ЛНГС.468223.009-14.

Инструкция распространяется на инженерный терминал ЛНГС.468223.009-14 устанавливаемый на промышленных производствах и объектах жилищно-коммунального хозяйства.

Инженерный терминал является составной частью системы сбора и обработки информации (ССОИ) диспетчерского комплекса «Обь».

При монтаже инженерного терминала наряду с соблюдением требований данной Инструкции надлежит также руководствоваться:

В инструкции приняты следующие сокращения и обозначения:

Инженерный терминал является сложным техническим изделием, его использование требует достаточной квалификации персонала для правильного проведения монтажа, пуска и эксплуатации. Все входящие в состав системы изделия проходят предварительный прогон.

Перед подготовкой инженерного терминала к монтажу следует внимательно ознакомиться с руководством по эксплуатации и настоящей инструкцией.

Монтаж инженерного терминала должна осуществлять специализированная для данного вида работ организация. Персонал организации должен иметь квалификационную группу по электробезопасности не ниже III.

1.1. Организационно — технические мероприятия

1.1.1. Получив от заказчика уведомление о готовности подключить оборудование к инженерному терминалу, монтажная организация, направляет на объект своего представителя для обследования и проверки готовности инженерного оборудования к диспетчеризации.

1.1.2 Представитель монтажной организации, прибыв на объект:

• проверяет, совместно с представителем организации, обслуживающей или монтирующей инженерное оборудование, техническое состояние инженерного оборудования;

• выдает, в случае необходимости, рекомендации по устранению неисправностей;

• согласовывает совместный график работ по монтажу инженерного терминала;

• решает вопросы, связанные с прокладкой кабельной трассы, установкой КЛШ в диспетчерском пункте (если это предусмотрено в договоре на проведение монтажа инженерного терминала).

1.1.3. При наличии замечаний, после проверки готовности объекта, работы по их устранению проводят до начала монтажа.

1.2. Техническая документация

1.2.1.Один комплект эксплуатационной документации поставляется Заказчику вместе с оборудованием, если не было дополнительных согласований с Заказчиком.

1.2.2. Представитель организации, производящей монтаж инженерного терминала, должен получить от Заказчика следующую техническую документацию:

• схему электрическую принципиальную инженерного оборудования;

• монтажную схему инженерного оборудования;

• исполнительную схему прокладки кабельной трассы (при наличии).

Представитель монтажной организации должен проверить соответствие технической документации данному объекту.

2. МЕРЫ БЕЗОПАСНОСТИ2.1 Правила безопасности:

При проведении монтажных работ, следует придерживаться следующих правил:

• Правил эксплуатации электроустановок потребителей (ПЭЭП);

• Правил техники безопасности при эксплуатации электроустановок потребителей (ПТБ и ПЭЭП);

• настоящей инструкции.

Вести работы по монтажу при наличии сетевого напряжения на инженерном оборудовании и инженерном терминале.

3. ПОДГОТОВКА ИЗДЕЛИЯ К МОНТАЖУ И СТЫКОВКЕ3.1. Порядок транспортирования от места получения до места монтажа

3.1.1. Инженерный терминал транспортируется в таре предприятия – изготовителя.

3.1.2. При получении ящиков с инженерным терминалом следует убедиться в целостности упаковки. В случае её повреждения, необходимо составить соответствующий акт на месте получения груза и обратиться с рекламацией к транспортной организации.

3.2. Правила распаковывания и осмотра

3.2.1. Распаковку производить в следующем порядке:

• открыть крышку ящика с верхней стороны;

• освободить изделие от тары;

• проверить комплектность оборудования;

• произвести наружный осмотр, обратив внимание на отсутствие повреждений и дефектов оборудования.

3.2.2. Обнаруженные при приемке повреждения и другие дефекты оборудования должны быть отражены в Акте проверки состояния и приемки оборудования.

4.1. Монтаж инженерного терминала

Технологическая последовательность производства монтажных работ зависит от состояния поставок оборудования на объект монтажа, степени готовности инженерного оборудования, комплектации, а также от расположения оборудования на объекте. Рекомендуемая технологическая последовательность монтажа системы, поступающей от предприятия– изготовителя, приведена ниже.

4.1.1.1. Выполните монтаж проводов, согласно схемам подключения (Приложения А, Б).

4.1.2. Монтаж инженерного терминала

4.1.2.1. ИТ устанавливается в непосредственной близости от контролируемого оборудования.

4.1.2.2. Выберите место размещения ИТ. Разметьте места крепления ИТ. Габаритные, установочные и присоединительные размеры указаны в Приложении В.

4.1.2.3. При монтаже на стену, закрепите ИТ к монтируемой поверхности с помощью трёх шурупов, пропустив их через отверстия в корпусе (при необходимости используйте дюбели, например, пластмассовый дюбель).

4.1.2.4. Подключите соединительные жгуты ИТ к контрольным точкам инженерного оборудования, согласно схемам подключения (Приложение А, Б).

4.1.2.5. «Вход 8» позволяет контролировать сигнал с диапазоном напряжений от 24 до 380 В. Если необходимо контролировать напряжение свыше 24 вольт, то сигнал подключается к «Вход 8» через резистор. Резистор можно крепить непосредственно на клемме разъёма.

Зависимость сопротивления резистора от значения контролируемого напряжения, приведена в таблице 1.

Напряжение на контрольной точке, В

4.1.3 Установка адреса инженерного терминала

4.1.3.1. Перед монтажом на каждом ИТ задайте уникальный адрес от 1 до 31. Диапазон

задаваемых адресов ИТ от 1 до 31, транслируется в адресное пространство 33–63.

4.1.3.2. ИТ поставляется со всеми запаянными адресными перемычками.

4.1.3.3. Установите адрес путем перекусывания перемычек, расположенных под корпусом разъема модуля грозозащиты ХS1 в соответствии с табл. 2

Таблица 2. Установка адреса ИТ

Номера контактов разъема ХS1

Обозначения: 0 – перемычка запаяна, 1 – перемычка перекушена.

4.2. Монтаж модуля грозозащиты

4.2.1. Модуль грозозащиты устанавливается в непосредственной близости от ИТ.

4.2.2. Выберите место размещения модуля грозозащиты. При выборе места для установки следует учитывать длину штатного жгута. Разметьте расположение и просверлите крепежные отверстия для модуля грозозащиты. Габаритные, установочные и присоединительные размеры указаны в Приложении Д.

4.2.3. Закрепите модуль грозозащиты к монтируемой поверхности при помощи двух шурупов, пропустив их через отверстия в корпусе (при необходимости используйте дюбели, например, пластмассовый дюбель).

4.2.4. Подключите заземляющий элемент модуля грозозащиты к контуру защитного заземления при помощи медного изолированного провода сечением не менее 1,5 мм2.

4.3. Монтаж модуля управления внешней нагрузкой

4.3.1. МУВН устанавливается на расстоянии не более 5-ти м. от ИТ.

4.3.2. Выберите место размещения модуля управления внешней нагрузкой. Разметьте расположение и просверлите крепежные отверстия для модуля управления внешней нагрузкой. Габаритные, установочные и присоединительные размеры модуля управления внешней нагрузкой указаны в Приложении Е.

4.3.3. Закрепите корпус модуля управления внешней нагрузкой при помощи двух шурупов, пропустив их через отверстия в корпусе (при необходимости используйте дюбели, например, пластмассовый дюбель).

4.3.4. Тип провода для подключения внешней нагрузки и его сечение должны выбираться исходя из значения потребляемого тока и расстояния от модуля управления внешней нагрузкой до устройства–потребителя. Подключение нагрузки номинальным напряжением до 220 В рекомендуется производить шнуром ШВВП 0,5 мм2 ГОСТ 7399–80.

4.3.5. Подсоедините МУВН согласно схемам подключения ЛНГС.468223.009.001 Э5 (Приложение А).

Примечание. Выход модуля управления внешней нагрузкой обеспечивает коммутацию переменного тока до 1А при номинальном напряжении 220 В.

4.4. Монтаж нагрузки к выходу «Выход 1»

4.4.1. Внешняя нагрузка подключается к разъёму XS2, согласно схемам подключения ЛНГС.468223.009.001 Э5 (Приложение А). Для подключения разберите розетку XS2. Доработайте заднюю часть корпуса розетки таким образом, чтобы в получившемся отверстии смогли разместиться два шнура, типа ШВВП.

4.4.2. Присоедините к контактам 2 и 3 разъёма XS2 проводники. В качестве проводников рекомендуется использовать шнур ШВВП 0,5 мм2 ГОСТ 7399 – 80.

К противоположным концам проводников присоедините нагрузку.

Общедомовая магистраль предназначена для объединения в систему сбора и обработки информации объектных контроллеров и подключения к концентратору (инженерному терминалу).

Характеристики общедомовой магистрали (ОДМ):

Примечание. Текущая аппаратная реализация ОДМ допускает подключение к линии не более 32-х устройств. Для обхода этого ограничения необходимо использовать повторитель ОДМ (ЛНГС.468223.027) с организацией сегментов по 32 устройства.

На физическом уровне ОДМ представляет собой шину, построенную на базе интерфейса RS-485.

ОДМ работает на симметричных линиях связи. Для передачи каждого сигнала используются дифференциальные сигналы с отдельной (витой) парой проводов.

ОДМ содержит сигнальные линии — «А», «B», линию питания «+12В» и общий провод «+». Для ОДМ с функцией переговорной связи дополнительно используются линии

«Sp» и «+», а также «Mic» и «+».

Для реализации ОДМ используются кабели с характеристикам, аналогичными «витой паре» категории 5.

Схема общедомовой магистрали приведена в Приложении Б.

6. ОПРОБОВАНИЕ6.1. Перед опробованием должно быть проверено выполнение:

• Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей» (ПТЭ и ПТБ);

• указаний предприятия–изготовителя;

• настоящей инструкции.

Дефекты и недоделки, допущенные в ходе строительства и монтажа, должны быть устранены строительными, монтажными организациями и заводами–изготовителями до приемки установок в эксплуатацию.

Перед опробованием инженерного терминала необходимо убедиться, что монтаж оборудования и электропроводки выполнен в соответствии с установленными чертежами и схемами подключения.

6.2. Порядок подключения инженерного терминала:

6.3. Опробование инженерного терминала производить в составе ССОИ по нижеизложенной методике:

7.1. Поле опробования инженерный терминал должен быть подвергнут обкатке в течение 72 часов.

7.2. При положительных результатах опробования и обкатки оформляется «Акт технической готовности» и принимается решение о сдаче инженерного терминала в эксплуатацию.

8. СДАЧА СМОНТИРОВАННОГО И СОСТЫКОВАННОГО ИЗДЕЛИЯ8.1. Ввод инженерного терминала в эксплуатацию должен проводиться в установленном порядке на основании акта приемочной комиссии. Вводу в промышленную эксплуатацию может предшествовать опытная его эксплуатация продолжительностью не более 6 мес.

8.2. Приемка инженерного терминала в эксплуатацию должна производиться по завершении монтажных и настроечных работ остальных составных частей ССОИ.

8.3. При организации эксплуатации инженерного терминала обязанности структурных подразделений по обслуживанию комплекса технических средств, программному обеспечению должны быть определены приказом руководителя предприятия.

8.4. При неудовлетворительных результатах испытаний, причины которых невозможно устранить, составляется Акт дефектов и на объект вызывается представитель завода- изготовителя.

Главная Инструкции по монтажу Система оперативного дистанционного контроля (СОДК)

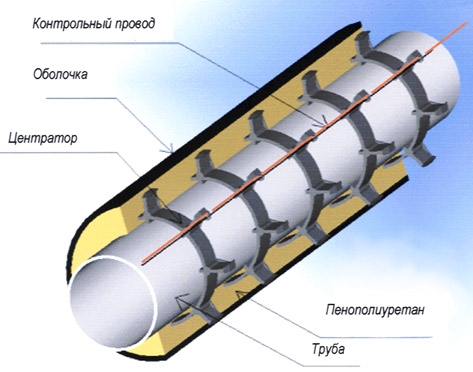

Система оперативного дистанционного контроля (СОДК) НазначениеСистема оперативного дистанционного контроля (СОДК) предназначена для проведения непрерывного контроля состояния теплоизоляционного слоя из пенополиуретана (ППУ) предизолированных трубопроводов в течение всего срока их службы. СОДК является одним из основных инструментов технического обслуживания трубопроводов, построенных по технологии «труба в трубе» с использованием сигнальных медных проводников. Комплекс приборов и оборудования СОДК позволяет своевременно и с большой точностью находить места повреждений. Применение СОДК способствует безопасной эксплуатации трубопроводных систем, позволяет значительно уменьшить затраты и время на ремонтные работы.

Принцип действия и организация системыСистема контроля основана на применении датчика увлажнения изоляции, распределенного по всей длине трубопровода. Сигнальные медные проводники (не менее двух), находящиеся в теплоизоляционном слое каждого элемента трубопровода, соединяются по всей длине разветвленной сети трубопровода в двухпроводную линию, объединенную на концевых элементах в единую петлю. Проводники любых ответвлений включаются в разрыв сигнального проводника основного трубопровода. Эта петля из медных сигнальных проводников, стальная труба всех элементов трубопровода и теплоизоляционный слой из жесткого пенополиуретана между ними и образуют датчик увлажнения изоляции. Электрические и волновые свойства этого датчика позволяют:

1. Контролировать длину датчика увлажнения или длину сигнальной петли и как следствие длину участка трубопровода охваченную этим датчиком.

2. Контролировать состояние влажности теплоизоляционного слоя участка трубопровода охваченного этим датчиком.

3. Осуществлять поиск мест увлажнения теплоизоляционного слоя или обрыва сигнального провода, на участке трубопровода охваченного этим датчиком.

Контроль длины датчика увлажнения необходим для получения достоверных сведений о состоянии влажности теплоизоляционного слоя по всей длине участка трубопровода, охваченного этим датчиком. Длина сигнальной петли (длина датчика увлажнения) определяется, как отношение общего сопротивления сигнальных проводников, соединённых в замкнутую цепь к их удельному сопротивлению. Длина участка трубопровода охваченная этим датчиком составляет половину .

При контроле состояния влажности применяется принцип измерения электрической проводимости теплоизоляционного слоя. С увеличением влажности увеличивается электропроводимость теплоизоляции и уменьшается сопротивления изоляции. Увеличение влажности теплоизоляционного слоя может быть вызвано утечкой теплоносителя из стального трубопровода или проникновением влаги через внешнюю оболочку трубопровода.

Поиск мест повреждений осуществляется на принципе отражения импульсов (метод импульсной рефлектометрии). Увлажнение изоляционного слоя или обрыв провода приводят к изменению волновых характеристик датчика увлажнения изоляции в конкретных локальных участках. Сущность метода отраженного импульса заключается в зондировании линии сигнальных проводников высокочастотными импульсами. Определение величины задержки между временем отправки зондирующих импульсов и временем получения импульсов, отраженных от неоднородностей волновых сопротивлений (намокание изоляции или повреждений сигнальных проводников) позволяет вычислить расстояния до этих неоднородностей.

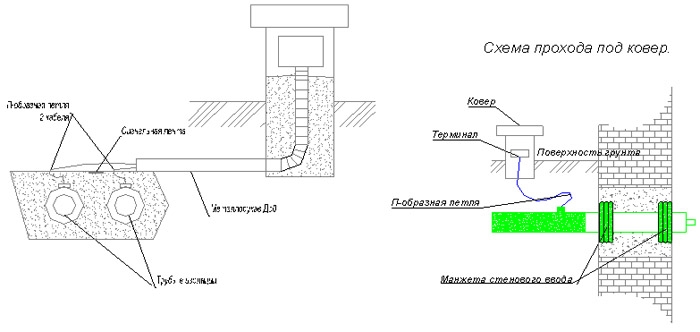

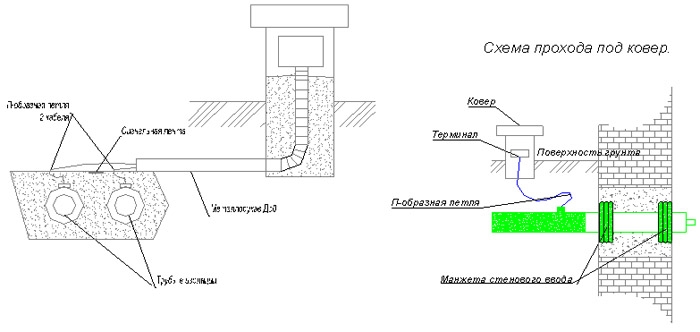

Для оперативной работы с датчиком увлажнения изоляции предусмотрен вывод сигнальных проводников и «массы» тела стальной трубы из теплоизоляционного слоя. Данные выводы организуются с помощью специальных элементов трубопровода, в которых вывод сигнальных проводников осуществляется кабелем, проходящим через внешнюю изоляцию с помощью герметизирующего устройства. Эти кабели, выведенные в технологические помещения, наземные или настенные ковера, вместе с подключёнными к ним терминалами образуют на трассе точки контроля и коммутации – технологическиеизмерительные пункты.

Различаются концевые и промежуточные измерительные технологические пункты.

В концевых измерительных пунктах применяются концевые элементы трубопровода с кабельными выводами. Кабели от подающей и обратной трубы подключаются к концевому терминалу установленному в технологических помещениях или сооружениях, наземных или настенных коверах.

В промежуточных пунктах обычно применяются элементы трубопровода с промежуточным кабельным выводом. Кабели от обоих трубопроводов выводятся в наземный ковер или технологические сооружения и подключаются к промежуточному или двойному концевому терминалу. Но в местах разрыва тепловой изоляции (в тепловой камере и т.п.) организация промежуточного измерительного пункта осуществляется с помощью концевых элементов с кабельными выводами. Кабели от всех элементов трубопроводов выводятся в наземный ковер или технологическое сооружение и подключаются к соответствующему терминалу.

Технологические измерительные пункты, установленные через определённые расстояния, позволяют оперативно производить поисковые измерения с достаточной точностью.

Состав оборудованияСистема контроля разделяется на следующие части: трубная, сигнальная и дополнительные устройства.

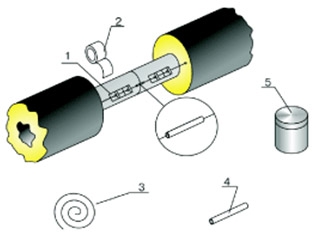

Трубная часть – это все элементы трубопровода и комплектующие изделия, непосредственно образующие датчик увлажнения изоляции:

Элементы трубопровода с двумя или более медными сигнальными проводниками это предварительно изолированные трубы, отводы, компенсаторы, тройники, шаровые краны, и т.п.

Сигнальные проводники, установленные внутри ППУ изоляции каждого элемента располагаются паралельно стальной теплонесущей трубе на расстоянии 16÷25 мм. от неё. При сборке труб проводники фиксируются в центраторах полиэтиленовой оболочки, которые устанавливаются на расстоянии 0,8÷1,2 м друг от друга. Эти проводники изготавливаются из медной проволоки сечением 1,5 мм 2(марка ММ 1,5).

Во всех элементах провода системы контроля располагаются в положении «без десяти минут два часа».

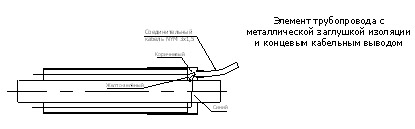

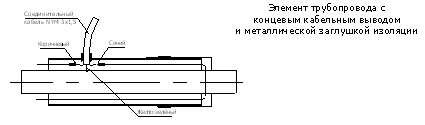

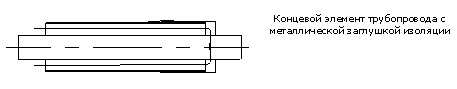

Концевой кабельный вывод устанавливается в местах окончания теплоизоляции. Конструктивно может выполняться в двух вариантах.

Первый вариант – концевой элемент трубопровода с кабельным выводом и металлической заглушкой изоляции (ЗИМ КВ). В данном элементе два провода трехжильного кабеля подключается к сигнальным проводникам на торце трубы, третий провод подключается к стальной трубе, а кабель выводится через герметизирующее устройство, установленное на заглушке изоляции. Этот вариант применяется для вывода сигнальных проводников внутрь инженерных сооружений и технологических помещений.

Второй вариант - концевой элемент трубопровода с металлической заглушкой изоляции и кабельным выводом (КВ ЗИМ). В данном элементе два провода трехжильного кабеля включаются в разрыв основного сигнального провода, третий провод подключается к стальной трубе, а кабель выводится через герметизирующее устройство, установленное на оболочке трубы. Этот вариант применяется для вывода сигнальных проводников в специальные технологические устройства (ковера), устанавливаемые снаружи инженерных сооружений и зданий.

Промежуточные кабельные выводы предназначены для разделения разветвленной сети трубопровода на участки определенной длины, что обеспечивает необходимую точность при поиске неисправностей системы контроля. Они устанавливаются по длине трассы через расстояния, определяемыми нормативной документацией (СП 41-105-2002) и согласованными с эксплуатирующими организациями. Промежуточный кабельный вывод выполняется в виде специального элемента трубопровода, в котором четыре провода пятижильного кабеля включаются в разрыв сигнальных проводов, пятый провод подключается к рабочей трубе, а сам кабель выводится через герметизирующее устройство установленное на оболочке трубы.

Концевые элементы трубопровода устанавливаются в местах окончания теплоизоляции и предназначены для объединения двухпроводной линии в единую петлю и защиты теплоизоляционного слоя от проникновения влаги. Соединение сигнальных проводников между собой на концевых элементах трубопровода произведено по торцу изоляционного слоя под заглушкой изоляции.

Сопротивление изоляции каждого сигнального проводника любого элемента не менее 10 Мом.

Монтажно-соединительные комплекты Комплект соединения проводов СОДК (входит в комплекты материалов для заделки стыковых соединений) предназначен для соединения проводов СОДК и фиксации их на теплонесущей трубе на определённом расстоянии от неё.

Комплект соединения проводов СОДК (входит в комплекты материалов для заделки стыковых соединений) предназначен для соединения проводов СОДК и фиксации их на теплонесущей трубе на определённом расстоянии от неё.

Комплект поставки на 1 стык:

Расходные материалы (в комплект поставки не входят):

Наружный диаметр стальной трубы

Комплект удлинения трёхжильного кабеля вывода применяется для удлинения трёхжильного кабеля системы ОДК на концевых кабельных выводах при монтаже трубопровода.

- кабель трёхжильный - 5 м;

- термоусадочная трубка диаметром 25 мм L= 0,12 м;

- мастика ленточная "Герлен" - 0,2 м 2 ;

- изолента - 1 рулон на 10 комплектов;

- обжимная муфта для соединения проводов - 3 шт;

- термоусадочная трубка диаметром 6 мм L= 3см - 3 шт;

Расходные материалы (в комплект поставки не входят):

- припой - 3г.

- флюс или паяльная паста – 1,5г.

Комплект удлинения пятижильного кабелявывода применяется для удлинения пятижильного кабеля системы ОДК на промежуточном кабельном выводе при монтаже трубопровода.

- кабель пятижильный - 5 м;

- термоусадочная трубка диаметров 25 мм - 0,12 м;

- мастика ленточная " Герлен " - 0,2 м 2 ;

- изолента - 1 рулон 1 - 8 комплектов;

- обжимная муфта для сращивания проводов - 5 шт.

- термоусадочная трубка диаметром - 6 мм L= 3см - 5 шт

Расходные материалы (в комплект поставки не входят):

- припой - 5г.

- флюс или паяльная паста – 2,5г.

Сигнальная часть состоит из элементов сопряжения и приборов:

Для коммутации сигнальных проводников и подключения приборов к соединительным кабелям в точках контроля и коммутации применяются специальные коммутационные коробки - терминалы.

Терминалы разделяются на два основных вида: измерительные и герметичные .

Измерительные терминалы предназначены для оперативной коммутации сигнальных проводников при проведении измерений. Необходимая коммутация и измерения производятся с помощью внешних штекерных разъемов, без вскрытия терминала. Терминалы этого вида устанавливаются в сухих или хорошо проветриваемых инженерных устройствах (наземных или настенных коверах и т.п.) и технологических помещениях (ЦТП, ИТП и т.п.).

Герметичные терминалы предназначены для коммутации сигнальных проводников в условиях повышенной влажности. Необходимая коммутация и измерения производятся с помощью разъемов, установленных внутри терминалов. Для доступа к ним требуется снятие крышки терминала. Терминалы этого вида могут устанавливаться в любых технологических устройствах (наземных или настенных коверах и т.п.), сооружениях и помещениях (в тепловых камерах, в подвалах домов и т.п.)

Типы измерительных терминалов :- концевой терминал (КТ-11, КИТ, КСП 10-2 и ТКИ, ТКИМ) – устанавливается в точках контроля на концах трубопровода;

- концевой терминал с выходом на стационарный детектор (КТ-15, КТ-14, ИТ-15, ИТ-14, КДТ, КДТ2, КСП 12-5 и ТКД) – устанавливается на конце трубопровода, в точке контроля, где предусмотрено подключение стационарного детектора;

КСП 10-3, КСП 10-4

Терминал промежуточный, терминал двойной концевой

- промежуточный терминал (КТ-12/Ш, ИТ-12/Ш, ПИТ, КСП 10-3, ТПИ и ТПИМ) – устанавливается в промежуточных точках контроля трубопровода и в точках контроля в начале боковых ответвлений.

- двойной концевой терминал (КТ-12/Ш, ИТ-12/Ш, ДКИТ, КСП 10-4 и ТДКИ) – устанавливается в точке контроля на границе разделения систем контроля сопрягаемых проектов;

Типы герметичных терминалов :- концевой терминал герметичный – устанавливается в точках контроля на концах трубопровода;

- промежуточный терминал (КТ-12, ИТ-12, ПГТ и ТПГ) – устанавливается в промежуточных точках контроля трубопровода и в точках контроля в начале боковых ответвлений.

- объединяющий терминал герметичный (КТ-16, ИТ-16, ОТ6, ОТ4, ОТ3, КСП 13-3, КСП 12-3, ТО-3 и ТО-4 )– устанавливается в тех точках контроля, где необходимо объединить в единую петлю несколько участков трубопровода или несколько отдельных трубопроводов;

- объединяющий терминал герметичный с выходом на стационарный детектор (КТ-16, ИТ-16, ОТ6, ОТ3, КСП 13-3, КСП 12-3 и ТО-3) – устанавливается в точке контроля, где необходимо объединить в единую петлю несколько отдельных трубопроводов, и в которой предусмотрено подключение кабеля от стационарного детектора;

- проходной терминал герметичный (КТ-15, ИТ-15, ПТ, КСП 12 и ТП) – устанавливается в местах разрыва ППУ изоляции (в тепловых камерах, в подвалах домов и т.п.) для коммутации соединительных кабелей или устройства дополнительной точки контроля при необходимости применения соединительных кабелей большой длины.

Соответствие терминалов производства НПК «ВЕКТОР», ООО «ТЕРМОЛАЙН», НПО «СТРОПОЛИМЕР», ЗАО «МОСФЛОУЛАЙН» и терминалов серии «ТермоВита»

Терминалы присоединяют к проводникам ОДК с помощью соединительных кабелей: 3-х жильный кабель (NYM 3х1,5) для соединения терминалов на концевых участках теплотрассы и 5-ти жильный кабель (NYM 5х1,5) для соединения терминалов на промежуточных участках теплотрассы. Подключение и эксплуатация терминалов производится согласно технической документации предприятия-изготовителя.

Приборы контроляКонтроль состояния системы ОДК в процессе эксплуатации трубопроводов осуществляется с помощью прибора, называемого детектором. Этот прибор фиксирует электрическую проводимость теплоизоляционного слоя. При попадании воды в теплоизоляционный слой его проводимость увеличивается и это регистрируется детектором. Одновременно детектор измеряет сопротивление проводников, соединённых в замкнутую цепь.

Детекторы могут питаться от сети напряжением 220 Вольт (стационарные), либо от автономного источника питания 9 Вольт (переносные).

Стационарный детектор позволяет одновременно контролировать две трубы с максимальной длиной от2,5 до 5 км каждая, в зависимости от модели.

Технические характеристики стационарных детекторов

Не более 2 кг (со встроенными аккумуляторами)

не более 2.5 кг(со встроенными аккумуляторами)

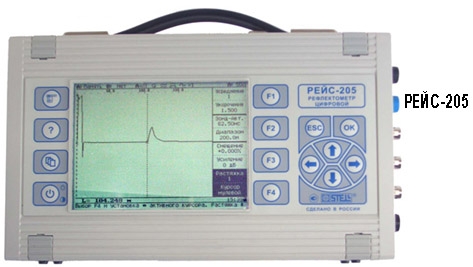

Рефлектометр РЕЙС-205 наряду с традиционным методом импульсной рефлектометрии. при котором надежно и точно определяется длина линии, расстояние до мест короткого замыкания, обрыва, низкоомной утечки и продольного увеличения сопротивления (например, в местах скрутки жил и.т.п.), дополнительно реализует мостовой метод измерения.Что позволяет с высокой точностью измерять сопротивление шлейфа, оммическую асимметрию, емкость линии, сопротивление изоляции, определить расстояние до места высокоомного повреждения (понижения изоляции) или обрыва линии.

Рефлектометр РЕЙС-205 наряду с традиционным методом импульсной рефлектометрии. при котором надежно и точно определяется длина линии, расстояние до мест короткого замыкания, обрыва, низкоомной утечки и продольного увеличения сопротивления (например, в местах скрутки жил и.т.п.), дополнительно реализует мостовой метод измерения.Что позволяет с высокой точностью измерять сопротивление шлейфа, оммическую асимметрию, емкость линии, сопротивление изоляции, определить расстояние до места высокоомного повреждения (понижения изоляции) или обрыва линии.

Подключение и эксплуатация импульсных рефлектометров производится согласно технической документации предприятия-изготовителя.

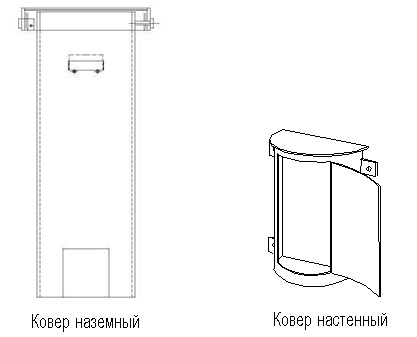

Дополнительные устройства Наземные и настенные ковераКовер, как наземный, так и настенный, предназначен для размещения в них коммутационных терминалов и предохраняет элементы системы контроля от несанкционированного доступа.

Ковер представляет собой металлическую конструкцию с надежным запорным устройством. Внутри ковера предусмотрено место для крепления терминала.

Проектирование систем необходимо осуществлять с возможностью присоединения проектируемой системы к системам контроля действующих трубопроводов и трубопроводов, планируемых в будущем. Максимальная длина разветвленной сети трубопроводов для проектируемой системы контроля выбирается исходя из максимального диапазона действия приборов контроля (пять километров трубопровода).

Выбор вида приборов контроля для проектируемого участка должен производиться исходя из возможности подвода (наличия) напряжения 220 В к проектируемому участку на все время эксплуатации трубопровода. При наличии напряжения необходимо использовать стационарный детектор повреждений, а при отсутствии напряжения - переносной детектор, имеющий автономное питание.

Выбор количества приборов для проектируемого участка должен производиться с учетом протяженности проектируемого участка трубопровода.

Если протяженность проектируемого участка больше максимально контролируемой одним детектором длины (см. характеристики в паспорте), то необходимо разбить теплотрассу на несколько участков с независимыми системами контроля.

Количество участков определяется по формуле:

где /_пр -длина проектируемой теплотрассы, м;

Полученное значение округлять до целого числа в большую сторону.

Примечание. Одним переносным детектором можно контролировать несколько независимых участков теплосетей.

Контрольные точки предназначены для того, чтобы эксплуатирующий персонал имел доступ к сигнальным проводам с целью определения состояния трубопровода.

Контрольные точки подразделяются на концевые и промежуточные. Концевые точки контроля располагаются во всех конечных точках проектируемого трубопровода. При длине участка менее 100 метров допускается устройство только одной контрольной точки, с закольцовкой сигнальных проводников под металлической заглушкой на другом конце трубопровода.

Точки контроля располагаются таким образом, чтобы расстояние между двумя соседними контрольными точками не превышало 300 м. В начале каждого бокового ответвления от основного трубопровода, если его длина 30 м и более (вне зависимости от расположения других точек контроля на основном трубопроводе), ставится промежуточный терминал.

На границах сопрягаемых проектов тепловых сетей, в местах их соединения, необходимо предусматривать точки контроля и устанавливать двойные концевые терминалы, которые позволяют объединять или разъединять систему ОДК этих участков.

При последовательном соединении проводников системы ОДК в местах окончания изоляции (проход трубопроводов через тепловые камеры, подвалы зданий и т. п.) соединение проводников требуется выполнять только через терминалы.

Максимальная длина кабеля от трубопровода до терминала не должна превышать 10 м. В случае необходимости применения кабеля с большей длиной требуется установить как можно ближе к трубопроводу дополнительный терминал.

В комплект каждой точки контроля должны входить:

Контрольные точки в тепловых камерах размещать не рекомендуется из-за влажности в камере, однако допускается только в тех случаях, когда размещение наземного ковера связано с какими-либо сложностями (порча внешнего вида города, влияние на безопасность движения и т. п.). В этих случаях терминалы, размещаемые в тепловых камерах, должны быть герметичны. В подвалах домов размещение контрольных точек не рекомендуется, если проектируемая теплотрасса и дом принадлежат разным ведомствам, так как в этих случаях возможен конфликт при эксплуатации трубопроводов (из-за проблем с доступом к точкам контроля и сохранностью элементов системы ОДК). В этих случаях рекомендуется оснащать контрольную точку наземным ковером, устанавливаемым в 2 - 3 метрах от дома.

Установка терминалов в промежуточных и концевых точках контроля осуществляется в наземных или настенных коверах установленного образца. В концевых точках трубопровода допускается установка терминалов в ЦТП.

Правила проектирования систем контроля(в соответствии с СП 41-105-2002)

Схема системы контроля состоит из графического изображения схемы соединения сигнальных проводников, повторяющего конфигурацию трассы.

На схеме показываются:

F места установки кабельных выводов и точек контроля с указанием типов терминалов, детекторов и видов коверов (наземные или настенные) в графическом виде;

F указываются условные обозначения всех используемых на схеме системы контроля элементов;

F указываются характерные точки, соответствующие монтажной схеме: ответвления от основного ствола теплотрассы (включая спускники); углы поворотов; неподвижные опоры; переходы диаметров; кабельные выводы.

К схеме прилагается таблица данных по характерным точкам с указанием следующих параметров:

F номера точек по проектной документации;

F диаметр трубы на участке;

F длина трубопровода между точками по проектной документации для подающего трубопровода;

F длина трубопровода между точками по проектной документации для обратного трубопровода;

F длина трубопровода между точками по схеме стыков (отдельно для основного и транзитного сигнальных проводников каждого трубопровода);

F длину соединительных кабелей во всех точках контроля (отдельно для каждого трубопровода).

Дополнительно схема контроля должна содержать:

F схемы подключения соединительных кабелей к сигнальным проводникам;

F схемы подключения кабелей к терминалам и стационарным детекторам;

F спецификацию применяемых приборов и материалов;

F эскизы маркировок внешних и внутренних разъемов по направлениям.

Проект системы контроля должен быть согласован с организацией, принимающей теплотрассу на баланс.

Монтаж системы ОДКМонтаж системы ОДК выполняется после сварки труб и проведения гидравлического испытания трубопровода.

При монтаже элементов трубопровода на строительной площадке, перед началом сварки стыка, трубы должны быть ориентированы таким образом, чтобы обеспечить расположение проводов системы ОДК по боковым частям стыка, а выводы проводов одного элемента трубопровода располагались напротив выводов другого, обеспечивая тем самым возможность соединения проводов по кратчайшему расстоянию. Не допускается располагать сигнальные провода в нижнейчетверти стыка.

Одновременно производится проверка монтируемых элементов трубопровода по состоянию изоляции (визуально и электрически) и целостности сигнальных проводников. А все элементы трубопровода с кабельными выводами требуют дополнительного измерения цепи желто-зелёного провода выводного кабеля и стальной трубы. Сопротивление должно быть ≈ 0 оМ.

При проведении сварочных работ торцы пенополиуретановой изоляции следует защитить съемными алюминиевыми (или жестяными) экранами для предупреждения повреждения сигнальных проводов и изоляционного слоя.

Во время проведения монтажных работ проводить точные измерения длин каждого элемента трубопровода (по стальной трубе), с занесением результатов на исполнительную схему стыковых соединений.

Соединение сигнальных проводников производится строго согласно проектной схеме системы контроля.

Проводники любых ответвлений должны включаться в разрыв основного сигнального проводника основного трубопровода. Запрещается подключать боковые ответвления к медному проводу, расположенному слева по ходу подачи воды к потребителю.

В качестве основного сигнального провода используется маркированный провод, расположенный справа по направлению подачи воды к потребителю на обоих трубопроводах (условно луженый).

Сигнальные проводники смежных элементов трубопроводов должны соединяться посредством обжимных муфточек с последующей пайкой места соединения проводников. Обжим муфточек со вставленными проводами производить только специальным инструментом (обжимными клещами). Обжим производить средней рабочей частью инструмента с маркировкой 1,5. Запрещается производить опрессовку обжимных муфточек нестандартными инструментами (кусачки, пассатижи и т.п.)

Пайка должна выполняться с использованием неактивных флюсов. Рекомендуемый флюс ЛТИ-120. Рекомендуемый припой ПОС-61.

При соединении проводов на стыках все сигнальные провода фиксируются на держателях проводов (стойках), которые крепятся к трубе при помощи скотча (клеящей ленты). Запрещается применение хлорсодержащих материалов. Так же запрещается пускать изоляцию поверх проводов, закрепляя стойки и провода одновременно.

При монтаже элементов трубопровода с кабельными выводами свободный конец сигнального кабеля от подающего трубопровода промаркировать изоляционной лентой.

Монтаж проводников системы ОДК во времяработ по изоляции стыков1. Перед монтажом сигнальных проводов стальную трубу очищают от пыли и влаги. Пенополиуретан на торцах трубы зачищают: он должен быть сухим и чистым.

3. Выправить провода.

4. Обрезать соединяемые провода, предварительно отмерив необходимую длину. Зачистить провода шлифовальной шкуркой.

5. Соединить провода на противоположном конце элемента трубопровода или смонтированного участка и проверить их на отсутствие замыкания на трубу.

6. Подсоединить оба провода к прибору и замерить сопротивление: оно недолжно превышать 1,5 Ом на 100 м проводов.

7. Зачистить участок стальной трубы от ржавчины и окалины. Подсоединить один кабель прибора к трубе, второй к одному из сигнальных проводников. При напряжении 250 В сопротивление изоляции любого элемента трубопровода должно быть не менее 10 Мом, а сопротивление изоляции участка трубопровода длинной 300м не должно быть менее 1 Мом. С увеличением длины проводников их сопротивление будет уменьшаться. Фактическое измеренное сопротивление изоляции должно быть не менее значения, определенного по формуле:

Слишком малое сопротивление указывает на повышенную влажность изоляции или на наличие контакта между сигнальными проводами и стальной трубой.

8. Зафиксировать провода на стыке с помощью стоек и клеящей ленты. Запрещается пускать клеящую ленту поверх проводов, закрепляя стойки и провода одновременно.

9. Соединить провода согласно инструкции «Соединение проводников системы ОДК».

10. Выполнить теплогидроизоляцию стыка. Тип теплогидроизоляции определяется проектом.

11. По окончании работ проверить сопротивление изоляции и сопротивление петель проводов системы ОДК смонтированных участков. Результаты измерений занести в «Журнал проведения работ».

Если сигнальный провод поломался на выходе из изоляции, нужно удалить ППУ-изоляцию вокруг обломанного провода на участке, достаточном для надежного соединения проводов. Соединение производится с использованием обжимных гильз и пайки. Наращивание коротких проводов производить таким же способом.

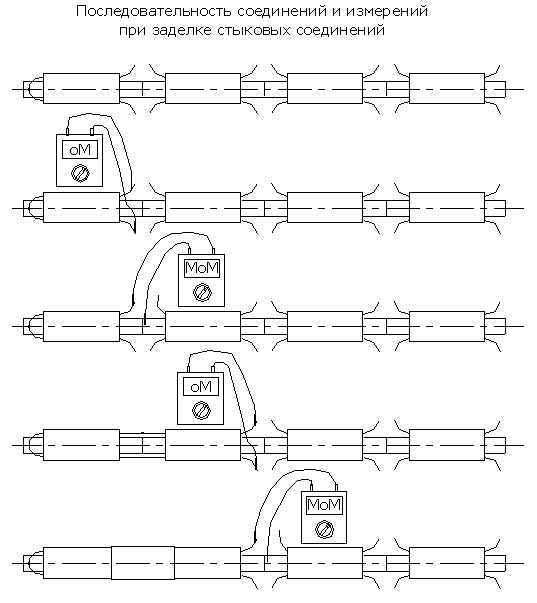

При монтаже проводов сигнальной системы на каждом стыке выполняется контроль сигнальной цепи и сопротивления изоляции в соответствии с указанной ниже схемой:

После гидроизоляции проверить сопротивление изоляции и сопротивление петель проводов системы ОДК смонтированных участков, и полученные данные занести в акт выполненных работ или протокол измерений.

Контрольные измерения параметров системы ОДКна элементах трубопроводов1. Выпрямить выводы проводов и уложить их таким образом, чтобы они располагались параллельно трубе. Тщательно осмотреть провода - на них не должно быть трещин, надрезов и заусенцев. При проведении измерений на кабельных выводах снять внешнюю изоляцию кабеля на расстоянии 40 мм. от его конца и изоляцию каждой жилы на 10-15 мм. Зачистить концы проводов с помощью наждачной шкурки до появления характерного медного блеска.

2. Замкнуть два провода на одном конце трубы. Убедиться, что контакт между проводами надежен и провода не касаются металлической трубы. Аналогичные операции выполнить для проверки проводов в отводах. Для Т-образных ответвлений провода должны быть замкнуты на обоих концах основной трубы, образуя единую петлю. При окончании участка трубопровода элементом с кабельным выводом произвести соединение соответствующих кабельных жил, уходящих в одном направлении.

3. К проводникам на незамкнутом конце подсоединить прибор для измерения сопротивления изоляции и контроля целостности цепей (STANDARD 1800 IN или аналогичный) и измерить сопротивление проводов: сопротивление должно быть в пределах 0,012-0,015 Ом на каждый метр проводника.

4. Зачистить трубу, подсоединить к ней один из кабелей прибора, второй кабель подсоединить к одному из проводов. При напряжении 500 В, если изоляция сухая, прибор должен показать бесконечность. Допустимое сопротивление изоляции каждой трубы или другого элемента трубопровода должно быть не менее 10МОм.

5. При измерении сопротивления изоляции участка трубопровода состоящего из нескольких элементов измерительное напряжение не должно превышать 250 В. Сопротивление изоляции считается удовлетворительным при значении 1 Мом на 300 метров трубопровода. При измерении сопротивления изоляции участков трубопроводов с различными длинами следует учитывать, что сопротивление изоляции обратнопропорционально длине трубопровода.

Монтаж точек контроляНаземные ковера устанавливаются на материковый грунт рядом с трубопроводом в точках, указанных на схеме системы контроля. Место установки наземного ковера в конкретной точке определяется по месту строительной организацией, с учётом удобства обслуживания. Внутренний объем наземного ковера должен быть засыпан сухим песком от основания до уровня 20 сантиметров от верхнего края.

После установки ковера, проводится его геодезическая привязка. При устройстве коверов на теплотрассах прокладываемых в насыпных грунтах следует предусмотреть дополнительные меры по защите ковера от просадки и повреждения сигнального кабеля.

При устройстве ковера на теплотрассах, прокладываемых в насыпных грунтах, необходимо предусматривать дополнительные меры по защите ковера от просадки грунта.

Наружная поверхность ковера защищается антикоррозионным покрытием.

Настенный ковер крепится к стене здания, либо с наружной стороны, либо с внутренней. Крепление настенного ковера осуществляется на 1,5 метров от горизонтальной поверхности (пол здания, камеры или земли).

Соединительные кабели от элементов трубопровода с герметичным кабельным выводом до ковера прокладываются в трубах (оцинкованных, полиэтиленовых) или в защитном гофрированном шланге. Прокладку соединительного кабеля внутри зданий (сооружений) до места установки терминалов также необходимо осуществить в оцинкованных трубах или в защитных гофрированных шлангах, которые закрепляются на стенах. Возможно применение ПЭ труб. Прокладку соединительного кабеля в месте разрыва тепловой изоляции (в тепловой камере и т.п.) также необходимо осуществлять в оцинкованной трубе, закрепленной на стене.

Монтаж терминалов и детекторов производить в соответствии с приведенной маркировкой на прилагаемых схемах и сопроводительной документации на эти изделия.

По окончании монтажа провести маркировку шильдиков (бирок-табличек) на каждом терминале согласно эскизам маркировки разъёмов по направлениям.

На внутренней стороне крышки каждого ковера сваркой нанести номер проекта и номер точки, где этот ковер установлен.

По окончании работ проверить сопротивление изоляции и сопротивление петель проводов системы ОДК и результаты измерений оформить актом обследования параметров системы контроля. В этом же акте следует зафиксировать длины сигнальных линий каждого участка трубопровода и соединительных кабелей в каждом измерительном пункте, отдельно для подающего и обратного трубопроводов. Измерения проводить при отключенном детекторе.

Приемка системы ОДК в эксплуатацию.Приемка системы ОДК должна осуществляться представителями эксплуатирующей организации. В присутствии представителей технического надзора, строительной организации и организации, производившей монтаж и наладку системы ОДК при комплексной проверке, производятся:

- измерение омического сопротивления сигнальных проводников;

- измерение сопротивления изоляции между сигнальными проводниками и рабочей трубой;

- запись рефлектограмм участков теплосети с использованием импульсного рефлектометра для использования в качестве эталонного при эксплуатации. Рекомендуется создать первичный банк данных путём снятия рефлектограмм каждого провода между ближайшими измерительными пунктами со встречных направлений;

- правильности настройки контрольных приборов (локаторов, детекторов) передаваемых в эксплуатацию для данного объекта.

Все данные измерений и исходная информация (длина трубопроводов, длины соединительных кабелей в каждой контрольной точке, и т.п.) заносятся в акт приемки системы ОДК.

Система ОДК считается работоспособной, если сопротивление изоляции между сигнальными проводниками и стальным трубопроводом не ниже 1 МОм на 300 м теплотрассы. Для контроля сопротивления изоляции следует использовать напряжение 250в. Сопротивление петли сигнальных проводников должно быть в пределах 0,012 - 0,015 Ом на каждый метр проводника, включая соединительные кабели.

Правила эксплуатации систем ОДК.Для оперативного выявления неисправностей систем ОДК необходимо обеспечить регулярный контроль состояния системы.

Контроль состояния системы ОДК должен производится постоянно стационарным детектором. Переносные детекторы применяются только на участках теплотрасс где нет возможности установки стационарного детектора (отсутствие сети 220 в.) или во время производства ремонтных работ. Во время производства ремонтных работ система контроля ремонтируемого участка между ближайшими измерительными пунктами выводится из общей системы. Общая система контроля разделяется на локальные участки. На время ремонта контроль состояния системы ОДК каждого из этих участков, отделённого от стационарного детектора, производится переносным детектором.

Контроль состояния системы ОДК включает:

1. Контроль целостности петли сигнальных проводников.

2. Контроль состояния изоляции контролируемого трубопровода.

При обнаружении неисправности системы ОДК (обрыв или увлажнение) необходимо проверить наличие и правильность подключения разъёмов терминалов во всех точках контроля, после чего провести повторные измерения.

При подтверждении неисправностей систем ОДК теплотрасс, находящихся на гарантии строительной организации (организации, осуществляющей монтаж, наладку и сдачу системы ОДК) эксплуатирующая организация уведомляет о характере неисправности строительную организацию, которая проводит поиск и определение причины неисправности.

Поиск мест поврежденийПоиск мест повреждений осуществляется на принципе отражения импульсов (метод импульсной рефлектометрии). Сигнальный провод, рабочая труба и изоляция между ними образуют двухпроводную линию, обладающую определенными волновыми свойствами. Увлажнение изоляции или обрыв провода приводят к изменению волновых характеристик этой двухпроводной линии. Работы по поиску неисправностей системы контроля осуществляются инструментальным способом с применением импульсного рефлектометра и мегомметра в соответствии с технической документацией на эти приборы. Эти работы состоят из следующих этапов:

1. Определяется единичный участок трубопровода с обрывом сигнального провода или с пониженным сопротивлением изоляции с помощью индикатора (детектора) или мегомметра. Под единичным участком принимается участок теплосети между ближайшими измерительными пунктами.

2. Производится раскоммутация проводов системы ОДК на выделенном участке.

3. Далее производится снятие рефлектограмм каждого провода отдельно со встречных направлений. При наличии первичных рефлектограмм, снятых при сдаче системы ОДК, производится их сравнение с вновь полученными рефлектограммами.

4. Полученные данные накладываются на схему стыков. То есть производится соотношение расстояний по рефлектограммам с расстояниями, имеющимися на схеме стыков.

5. По результатам анализа данных производится откопка трубопровода для проведения ремонтных работ. После откопки возможно проведение контрольных вскрытий изоляции в районе прохождения сигнальных проводов для снятия уточняющей информации.

Виды неисправностей, фиксируемые системой контроля на трубопроводах с ППУизоляцией. А. Обрыв сигнального проводаПо параметрам системы ОДК характеризуется отсутствием или повышенной величиной сопротивления петли.

1. Механические повреждения внешней изоляции трубопроводов и соединительных кабелей.

2. Усталостный обрыв сигнальных проводов при тепловых циклах в местах механических воздействий (надрезы, надломы, вытягивание и.т.п.)

3. Окисление мест соединения сигнальных проводов внутри внешней изоляции трубопроводов и в местах подсоединения или наращивания соединительных кабелей (отсутствие пайки, перегрев паяного соединения, применение активных флюсов без промывки соединения.)

4. Коммутационные обрывы на терминалах (дефекты паяных соединений, окисление, деформация и усталость пружинных контактов коммутационных разъемов, ослабление винтовых зажимов соединительных колодок).

Б. Намокание ППУ изоляции.По параметрам системы ОДК характеризуется пониженным сопротивлением изоляции.

1. Негерметичность внешней изоляции.

а. Механические повреждения внешней изоляции и соединительных кабелей (порывы и пробои).

б. Дефекты сварных швов полиэтиленовой оболочки фитингов (не провары, трещины).

в. Негерметичность изоляции стыков (не провары, отсутствие адгезии клеевых материалов).

а. Дефекты сварных швов стальных труб.

б. Свищи от внутренней коррозии.

В. Замыкание сигнального провода на трубу.По параметрам системы ОДК характеризуется очень низким сопротивлением изоляции.

Разрушение пленки из ППУ компонентов между трубой и сигнальным проводом при тепловых циклах. Производственный дефект - приближение провода к трубе. Обнаружение трудностей не представляет и производится аналогично поиску мест увлажнения.