Категория: Руководства

Статус: Действует

Текст документа: присутствует в коммерческой версии NormaCS

Сканкопия официального издания документа: присутствует в коммерческой версии NormaCS

Страниц в документе: 107

Утвержден: Федеральная служба по экологическому, технологическому и атомному надзору, 04.04.2008

Обозначение: РД 15-14-2008

Наименование: Методические рекомендации о порядке проведения экспертизы промышленной безопасности карьерных одноковшовых экскаваторов

Область применения: Методические рекомендации предназначены для использования экспертными организациями при проведении экспертизы промышленной безопасности карьерных одноковшовых экскаваторов (КЭ) и организациями, эксплуатирующими карьерные одноковшовые экскаваторы в угольной и горнорудной промышленности при технических обслуживаниях и ремонтах экскаваторов

Комментарий: Зарегистрировано в Федеральной службе по экологическому, технологическому и атомному надзору 11 апреля 2008 г. Регистрационный № 562

Дополнительные сведения: доступны через сетевой клиент NormaCS. После установки нажмите на иконку рядом с названием документа для его открытия в NormaCS

Пожалуйста, дождитесь загрузки страницы.

Документ входит в перечни:

Сегодня библиотека не работает, но наш сайт всегда открыт для вас!

Войти

ВойтиДобрый день Светлана Андреевна! Долгое время ищу "Руководство по ультразвуковой дефектоскопии одноковшовых экскаваторов". Нашел в интернете ссылку на то, что такое руководство было отпечатано на Кемеровской ЦНТИ в 1983 году. Авторы: инженер В.Т. Сусликов, к.т.н. Л.В. Седаков, инженеры Э.Б.Буйвид, А.А. Миненко. Помогите пожалуйста найти это руководство. Огромное спасибо.

6 июля 2012 г.

Добрый день! К сожалению ни наша библиотека,ни библиотеки ЦНТИ и КузГТУ не располагают «Руководством…» В Интернете нашла дрес: http://loadffilles.ru/. Но там для получения полного доступа, а также возможности скачивать без ограничения скорости, необходимо указать номер телефона, на него придет СМС с кодом активации. А затем надо оплачивать полный текст документа.

Аналогичная ситуация здесь: http://centrest.ru/ .

Библиотека располагает следующим документом ( в электронном виде), который, возможно, Вас заинтересует:

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ КАРЬЕРНЫХ ОДНОКОВШОВЫХ ЭКСКАВАТОРОВ*

• I. ОБЩИЕ ПОЛОЖЕНИЯ

• II. ПЛАНИРОВАНИЕ И ОРГАНИЗАЦИЯ ЭКСПЕРТИЗЫ

• III. ПРОГРАММА ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ

• IV. МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ

• V. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ЭКСПЕРТИЗЫ

• VI. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ ЭКСПЕРТНОЙ ГРУППОЙ ПРАКТИЧЕСКИХ РАБОТ В ПРОЦЕССЕ ЭКСПЕРТИЗЫ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОДНОКОВШОВЫХ ЭКСКАВАТОРОВ

• ПРИЛОЖЕНИЕ N 1. ТЕРМИНЫ И ИХ ОПРЕДЕЛЕНИЯ

• ПРИЛОЖЕНИЕ N 2. ФОРМА РАБОЧЕЙ КАРТЫ ЭКСПЕРТНОГО ОБСЛЕДОВАНИЯ ЭКСКАВАТОРА КАРЬЕРНОГО ГУСЕНИЧНОГО

• ПРИЛОЖЕНИЕ N 3. ФОРМА РАБОЧЕЙ КАРТЫ ЭКСПЕРТНОГО ОБСЛЕДОВАНИЯ ЭКСКАВАТОРА ТИПА ДРАГЛАЙН

• ПРИЛОЖЕНИЕ N 4. СРЕДСТВА ИЗМЕРЕНИЙ (СИ) И ИНСТРУМЕНТЫ, ТРЕБУЮЩИЕСЯ ДЛЯ ЭКСПЕРТНОГО ОБСЛЕДОВАНИЯ ЭКСКАВАТОРОВ

• ПРИЛОЖЕНИЕ N 5. КРИТЕРИИ ПРЕДЕЛЬНЫХ СОСТОЯНИЙ СОСТАВНЫХ ЧАСТЕЙ И АГРЕГАТОВ ЭКСКАВАТОРОВ КАРЬЕРНЫХ ГУСЕНИЧНЫХ (ЭКГ)

• ПРИЛОЖЕНИЕ N 6. КРИТЕРИИ ПРЕДЕЛЬНЫХ СОСТОЯНИЙ СОСТАВНЫХ ЧАСТЕЙ И АГРЕГАТОВ ЭКСКАВАТОРОВ ТИПА ДРАГЛАЙН

• ПРИЛОЖЕНИЕ N 7. СХЕМЫ РАЗМЕЩЕНИЯ ТОЧЕК ВИБРОДИАГНОСТИКИ СОСТАВНЫХ ЧАСТЕЙ И ОБОРУДОВАНИЯ, ПОДВЕРГАЕМОГО НЕРАЗРУШАЮЩЕМУ КОНТРОЛЮ

o Рис.1. Рабочее оборудование

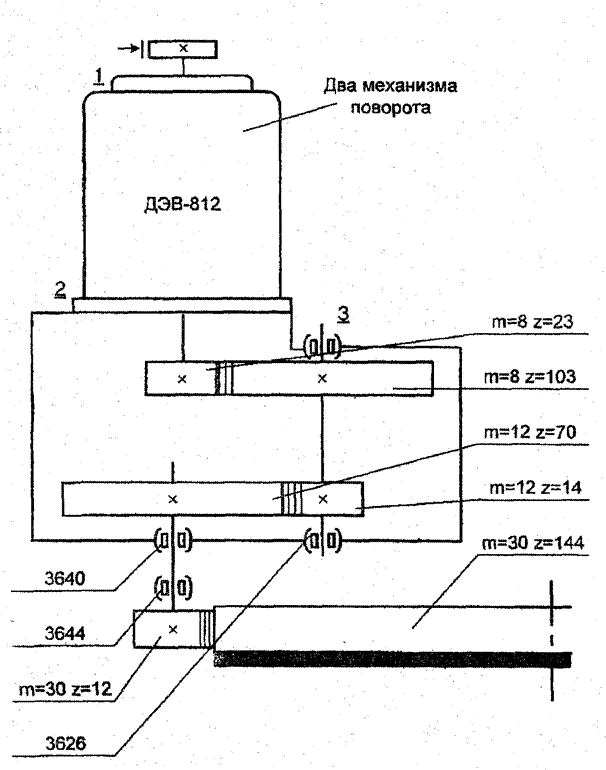

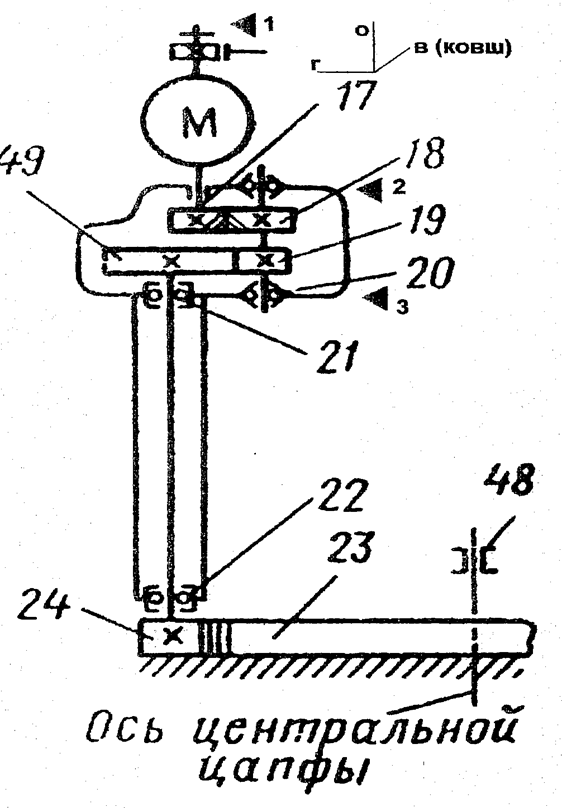

o Рис.2. Схемы контрольных точек измерения вибрации

o Рис.3. Схемы контрольных точек измерения вибрации

o Рис.4. Рабочее оборудование

• ПРИЛОЖЕНИЕ N 8. ИНТЕРВАЛЫ И ПРЕДЕЛЬНЫЕ ЗНАЧЕНИЯ ИНТЕНСИВНОСТИ ВИБРАЦИИ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ ЭКСКАВАТОРОВ

• ПРИЛОЖЕНИЕ N 9. ПРЕДЕЛЬНЫЕ ЗНАЧЕНИЯ ИНТЕНСИВНОСТИ ВИБРАЦИИ ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН

• ПРИЛОЖЕНИЕ N 10. ОПОРНЫЕ МАСКИ ДЛЯ ОЦЕНКИ СТЕПЕНИ ОПАСНОСТИ СПЕКТРАЛЬНЫХ СОСТАВЛЯЮЩИХ ВИБРАЦИИ

• ПРИЛОЖЕНИЕ N 11. ДОПУСТИМЫЕ УРОВНИ ВИБРАЦИИ НА РАБОЧЕМ МЕСТЕ МАШИНИСТА ЭКСКАВАТОРА

• ПРИЛОЖЕНИЕ N 12. ФОРМА АКТА ВИЗУАЛЬНОГО И (ИЛИ) ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

• ПРИЛОЖЕНИЕ N 13. ПОЯСНЕНИЯ К ОФОРМЛЕНИЮ АКТА ВИЗУАЛЬНОГО И (ИЛИ) ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

• ПРИЛОЖЕНИЕ N 14. ФОРМА ПЛАНА МЕРОПРИЯТИЙ ПО УСТРАНЕНИЮ НЕДОСТАТКОВ, ВЫЯВЛЕННЫХ В ПРОЦЕССЕ ЭКСПЕРТИЗЫ ЭКСКАВАТОРА

Тел. для справок: 75-79-46

С. Тертычная

Ответ дан 06.07.2012 г.

pt; mso-bidi-font-size:10.0pt;font-family:"Times New Roman"'>При обследовании КЭ определяют техническое состояние крана, в том числе состояние каната и его крепления на барабане, крюка и его крепления в обойме, наличие и надежность крепления кожухов на редукторе и тормозах. Кран экскаватора должен подвергаться периодическому освидетельствованию в соответствии с действующими правилами, о чем в паспорте (формуляре) должны быть сделаны соответствующие записи.

37. Дефектоскопия ответственных деталей и сварных соединений КЭ проводится методом УК. Наиболее ответственные составные части, подвергаемые обязательной проверке сплошности металла и сварных соединений методом УК, приведены в приложении N 7.

При просвечивании к контролируемой детали (участку) должен быть обеспечен доступ с источником и преобразователем излучения, на пути излучения не должны находиться посторонние элементы конструкции. При необходимости составная часть подвергается полной или частичной разборке.

При проведении УК, при котором перемещается преобразователь, поверхность деталей не должна иметь неровностей, с нее должны быть удалены окалина, ржавчина, брызги металла, загрязнения. Размеры защищенных участков должны обеспечивать возможность полного прозвучивания контролируемого объема детали. Шероховатость контролируемой поверхности при проведении УК должна быть не ниже Rz 40 мкм.

При ультразвуковой толщинометрии подготавливаемая площадь мест измерений должна быть не менее площади контактной поверхности преобразователей, используемых при контроле. После этого на предварительно подготовленную поверхность детали наносится контактная смазка.

Шероховатость поверхностей контролируемых деталей для выполнения УК оценивается визуально путем сравнения с поверхностью испытательного образца, шероховатость которого может быть измерена специальными приборами.

Методики УК деталей КЭ приведены в Руководстве по ультразвуковой дефектоскопии одноковшовых экскаваторов, утвержденном Министерством угольной промышленности СССР 27.09.82 г. стандартах ГОСТ 27518-87. "Диагностирование изделий. Общие требования", ГОСТ 12503 -75. "Сталь. Методы ультразвукового контроля. Общие требования", ГОСТ 14782 -86. "Контроль неразрушающий. Соединения сварные. Методы ультразвуковые", а также в руководствах по применению дефектоскопов. Рекомендуемые к применению типы дефектоскопов приведены в СИ ) и инструменты, требующиеся для экспертного обследования экскаваторов">приложении N 4.

38. ПВК позволяет определять наличие трещин, характер их развития по поверхности детали, а также определить негерметичные места оборудования.

Методика применения ПВК приведена в книге Н.П. Калиничина и Г.П. Кулешовой "Неразрушающий контроль. Капиллярный метод" (НИИ Интроскопии. М. 2002. 101 с).

39. Обнаруженные при НК недопустимые дефекты должны быть устранены. Устранять дефекты необходимо без снижения регламентированного запаса прочности для конкретной детали, после чего этот участок контролируется повторно.

Сварные соединения подвергают УК при отсутствии наружных дефектов.

При устранении обнаруженных дефектов следует руководствоваться документацией завода-изготовителя на экскаватор, а также Технологическими картами по техническому обслуживанию и ремонтам экскаваторов.

40. Измерения шума и вибрации на рабочих местах должны проводиться с помощью шумомеров и виброметров типа ВШВ.003.

Вибродиагностика проводится для получения объективной информации о фактическом техническом состоянии механического оборудования (далее - МО) экскаваторов: машинного агрегата (далее - МА), механизмов напора (далее - МН) и тяги (далее - МТ), подъема (далее - МП), поворота (далее - ПМ) и других механизмов. Вибродиагностика МО проводится при его работе под нагрузкой в стационарном (при отклонении параметров от номинальных значений не более чем на 10%) режиме, а также в режиме холостого хода для каждого привода в отдельности. Контроль параметров вибрации на рабочем месте машиниста экскаватора осуществляется во время проведения технического освидетельствования экскаватора и в процессе эксплуатации во время плановых обследований состояния механического оборудования.

Для вибродиагностики должна применяться аппаратура, которая состоит из измерительного преобразователя (датчика), усилительного преобразователя и показывающего прибора и соответствует следующим требованиям:

- измерительный преобразователь должен быть избирательным по направлению измерений (коэффициент искажения не более 5%);

- соотношение массы измерительного преобразователя и местной колеблющейся массы объекта исследования не должно превышать 10%;

- предел погрешности измерительно-регистрирующего тракта не должен превышать 10% (в частотном диапазоне 10 - 1000 Гц не должен превышать 2%);

- частотный диапазон должен охватывать все частотные компоненты, имеющие решающее значение для оценки интенсивности вибрации (не уже, чем 10 - 1000 Гц, предпочтительно 1 - 10000 Гц);

- динамический диапазон должен охватывать все возможные значения амплитуд отдельных компонент (не уже чем 0-20 мм/с);

- показывающий (регистрирующий) прибор должен иметь квадратическую характеристику для отображения среднеквадратического значения виброскорости;

- иметь возможность узкополосного анализа спектра вибронагруженности аппаратурным или алгоритмическим (на основе быстрого преобразования Фурье) методом;

- иметь возможность накапливать информацию об измеренных процессах для дальнейшей передачи в персональный компьютер или отображения ее на твердых копиях;

- климатическое исполнение должно соответствовать условиям проведения измерений.

Этим требованиям отвечают анализаторы AU060 КВАРЦ с системой прогнозируемого обслуживания ДИАМАНТ2 (Диамех, Россия ), СК-1100, СК-2300 с системой прогнозируемого обслуживания ВИБРОАНАЛИЗ 2.52 (ИТЦ Оргтехдиагностика, Россия ), СД-12М с системой прогнозируемого обслуживания Vibro12 и DREAM for Windows (BACT, Россия).

Могут быть использованы и другие аппаратурно-программные комплексы, имеющие характеристики, отвечающие вышеперечисленным требованиям.

При проведении измерений перед назначением контрольных точек необходимо снять контурную характеристику для выявления наиболее информативных точек, то есть таких, в которых регистрируемый сигнал имеет наибольшую величину. Контрольные точки указываются на кинематической схеме (приложение N 7) и должны быть четко помечены на корпусе обследуемой машины, чтобы все измерения проводились в одном и том же месте. Это связано с тем, что если путь распространения механических колебаний от точки возбуждения (вала. шестерни и т.п.) до точки регистрации не имеет идентичного коэффициента затухания, то дефекты одинакового характера могут создавать различные по форме и амплитуде сигналы на измерительном преобразователе и могут быть причиной различных интерпретаций и заключений. При этом следует задавать контрольные точки на корпусах вдали от ребер жесткости, а также местных концентраторов напряжений и деформаций, где происходит сильное искажение сигналов.

Параметры механических колебаний при вибродиагностике МО должны измеряться на всех подшипниковых опорах в трех ортогональных направлениях: вертикальном, горизонтальном и осевом по отношению к геометрической оси вала механического оборудования. Для выявления дефектов электромагнитного происхождения рекомендуется проводить измерения механических колебаний в тангенциальном и радиальном направлениях на корпусе электрической машины.

Вертикальная компонента вибрации должна измеряться на верхней части крышки подшипника.

Горизонтальная компонента вибрации должна измеряться напротив середины подшипника на верхней крышке в непосредственной близости к горизонтальному разъему.

Осевая компонента вибрации должна измеряться на верхней части крышки подшипника в непосредственной близости к горизонтальному разъему.

Если верхняя крышка подшипника не имеет жесткой связи с подшипником или имеются другие конструктивные особенности, препятствующие установке датчиков в точках, указанных выше, допускается проводить измерения параметров вибрации в других точках корпуса подшипника, жестко связанных с подшипником и не имеющих резонансов в диапазоне частот 10 - 1000 Гц.

Параметры механических колебаний при контроле вибрации на рабочем месте машиниста экскаватора должны измеряться на сиденье, спинке сиденья, рычагах управления.

При измерении вибрации агрегатов, работающих в установившемся режиме (с постоянной скоростью вращения вала), таких, как машинный агрегат, отсоединенные от редукторов электродвигатели, вентиляторы принудительного охлаждения, время осреднения результатов измерения каждой из компонент на каждой контрольной точке должно быть не менее 30 с. Число отсчетов результата измерения среднего квадратического значения виброскорости не менее трех.

Измерения уровня вибрации агрегатов с переменной скоростью и направлением вращения необходимо проводить без нагрузки при скорости вращения вала не менее 75% максимальной, скорость вращения в процессе измерения не должна изменяться. Число отсчетов результата измерения среднего квадратического значения виброскорости не может быть равным единице.

Для проведения сравнительного анализа рекомендуется синхронное измерение временных реализаций механических колебаний в нескольких контрольных точках, что позволяет получить информацию о сдвиге фаз колебаний и дает возможность выявления дефектов различных узлов оборудования, связанных между собой механическими или электрическими связями.

Для детального рассмотрения процесса механических колебаний рекомендуется использовать методы спектрального анализа, анализа спектров огибающей и орбит движения вала.

При оценке интенсивности вибрации в качестве нормируемого параметра вибрации устанавливается среднее квадратическое значение виброскорости в рабочей полосе частот 10 - 1000 Гц. Если вибрационные процессы представлены сложными колебаниями в диапазоне от 2 до 10 Гц или от 1 до 10 кГц (шире, чем рекомендовано ISO 2372 и ГОСТ 10816-1 -97), то вводится дополнительное условие по ограничению размаха колебаний 2S_a и амплитуде виброускорения.

Общая информацияДокумент: РД 15-14-2008 Название: Методические рекомендации о порядке проведения экспертизы промышленной безопасности карьерных одноковшовых экскаваторов Начало действия: 2008-08-01 Дата последнего изменения: 2008-09-25 Вид документа: РД Область применения: Методические рекомендации определяют совокупность и последовательность действий эксплуатирующей и экспертной организаций по проведению экспертизы промышленной безопасности находящихся в эксплуатации карьерных одноковшовых экскаваторов. Методические рекомендации предназначены для использования экспертными организациями при проведения экспертизы промышленной безопасности карьерных экскаваторов, и организациями, эксплуатирующими карьерные одноковшовые экскаваторы в угольной и горнорудной промышленности при технических обслуживаниях и ремонтах экскаваторов. Методические рекомендации распространяются на все модели одноковшовых гусеничных и шагающих экскаваторов отечественного и иностранного производства. Утвержден: Ростехнадзор (294), Разработчики документа: Ростехнадзор (326), Все страницы Постраничный просмотр: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 >>

1 АНАЛИЗ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭКСКАВАТОРНОГО ПАРКА УГОЛЬНЫХ РАЗРЕЗОВ КУЗБАССА.

1.1 Обзор парка оборудования.

1.2 Результаты вибродиагностических обследований экскаваторного парка Кузбасса.

1.3 Предпосылки к совершенствованию систем технического обслуживания и ремонта.

1.4 Система ремонта и обслуживания оборудования по фактическому техническому состоянию.

1.5 Обзор современных методов диагностики технического состояния

1.6 Цели и задачи исследования.

2 СОЗДАНИЕ СИСТЕМЫ ПРИЗНАКОВ ДЕФЕКТОВ ПО ПАРАМЕТРАМ ВИБРАЦИИ.

2.1 Системы нормирования параметров вибрации.

3 НЕУРАВНОВЕШЕННОСТЬ РОТОРА (ДИСБАЛАНС).

4 ДЕФЕКТЫ ПОДШИПНИКОВЫХ УЗЛОВ.

5 ДЕФЕКТЫ ЗУБЧАТЫХ ПЕРЕДАЧ.

6 СИСТЕМА МОНИТОРИНГА И ДИАГНОСТИКИ ОБОРУДОВАНИЯ.

6.1 Основы системы мониторинга.

6.2 Пример создания системы мониторинга.

6.3 Система учета аварийных отказов и ремонтов оборудования.

6.4 Эффективность внедрения системы диагностики и мониторинга оборудования.

Введение диссертации (часть автореферата) На тему "Обоснование метода вибродиагностики технического состояния одноковшовых карьерных экскаваторов"Актуальность работы. Развитие открытого способа добычи полезных ископаемых в настоящее время идет по пути концентрации производства, увеличения удельной мощности и, следовательно, усложнения оборудования.

Тяжелые условия работы горно-транспортного оборудования, связанные с нестабильностью горнотехнических условий, знакопеременными и ударными нагрузками, износом оборудования, приводят к снижению производительности и повышению трудоемкости работ по техническому обслуживанию и ремонту [77].

На ремонт оборудования, являющегося самым трудоемким вспомогательным процессом на открытых разработках, расходуется до трети всех затрат на добычу полезного ископаемого. Ремонтом и техническим обслуживанием занято около 30% списочного состава рабочих. Уровень механизации очень низок, более половины затрат труда приходится на операции, выполняемые вручную [80, 81].

Острота проблемы повышения надежности и качества эксплуатации оборудования обуславливается [78, 79]:

- поточным характером производства, где одноковшовые экскаваторы в большинстве случаев являются ведущим звеном всего технологического комплекса;

- усложнением конструкций оборудования, опережающим внедрение современных методов повышения надежности;

- низкой надежностью и малыми сроками службы деталей и узлов, что вызывает неоправданно большие трудовые и материальные затраты на ремонты.

Одним из направлений решения задачи повышения надежности горнотранспортного оборудования является совершенствование системы технического обслуживания и ремонта. Вопросами развития прогрессивных систем технического обслуживания и ремонта оборудования заняты крупные научно-технические центры, такие как Московский государственный горный институт ( Подэрни Р.Ю. Домбровский А.Н.), НИИОГР г.Челябинска ( Андреева Л.И. Поскотников О.В.), Иркутский государственный технический университет ( Елисеев C.B. Махно Д.Е.) и другие.

Логическим развитием существующей на предприятиях горнодобывающей отрасли системы планово-предупредительных ремонтов является система обслуживания и ремонтов оборудования по фактическому техническому состоянию, определяемому методами функциональной диагностики [82]. Этому способствует высокий уровень развития электронно-вычислительной техники, дающий возможности создания компактных мобильных систем диагностики и мониторинга состояния оборудования.

В настоящее время разработки в области системы обслуживания оборудования по фактическому техническому состоянию интенсивно ведутся только в авиации, кораблестроении, нефтегазовой отрасли и энергетике. Проблемы разработки и внедрения методик оценки фактического состояния горного оборудования рассматривались в Институте угля и углехимии СО РАН (Герике Б.Л.), Новосибирском институте проблем управления ( Берман В.Г.), Иркутском государственном техническом университете ( Лукьянов A.B. Остроменский П.И.), Нерюнгринском техническом институте, филиале Якутского государственного университета им.М.К.Аммосова ( Квагинидзе B.C.), ОАО « Красноярскуголь » (Афанасьев Ю.А.), ОАО « Уралмашсервис » (Зонов A.B.) и других. Одной из причин, сдерживающих распространение систем обслуживания по фактическому техническому состоянию, является практически полное отсутствие систем оценки состояния конкретного технологического оборудования. Прежде всего, вопрос стоит о наборе методов диагностирования, наиболее полно описывающих техническое состояние конкретного оборудования по косвенным параметрам его работы и о выборе критериев оценки технического состояния, определяющих степень опасности выявленных дефектов.

Решение этого вопроса возможно при разработке системы признаков дефектов, характерных для каждой конкретной группы оборудования, которая предполагает выбор такого комплекса решений, при котором требуемая эффективность системы обслуживания и ремонта оборудования по фактическому техническому состоянию может быть достигнута с наименьшими затратами.

Поэтому совершенствование методов и критериев оценки состояния оборудования, необходимых для перехода к системе обслуживания и ремонта оборудования по фактическому техническому состоянию является актуальной научной задачей, стоящей перед горным машиностроением.

Цель работы - создание системы технического обслуживания и ремонта (ТО и Р) одноковшовых карьерных экскаваторов по фактическому техническому состоянию для повышения надежности их эксплуатации.

Идея работы - создание системы ТО и Р по фактическому техническому состоянию обеспечивается распознаванием технического состояния электромеханического оборудования одноковшовых карьерных экскаваторов методами функциональной диагностики по параметрам вибрации на основе разработанных признаков дефектов.

- выделение характерных дефектов, приводящих к аварийным отказам оборудования одноковшовых карьерных экскаваторов, и их проявление в механических колебаниях;

- нормирование параметров механических колебаний, генерируемых характерными дефектами элеюромеханического оборудования, для создания позволяющей повысить эффективность эксплуатации карьерных экскаваторов системы технического обслуживания по фактическому техническому состоянию.

В работе использован комплекс методов исследования, включающий:

- системный анализ отказов оборудования экскаваторного парка;

- экспериментальные исследования на реальных механизмах, находящихся в эксплуатации;

- спеюральный анализ зарегистрированных параметров механических колебаний объектов исследования;

- статистический анализ результатов экспериментальных исследований и компьютерное моделирование процессов развития дефектов.

Научные положения, выносимые на защиту:

- фактическое техническое состояние электромеханического оборудования одноковшовых карьерных экскаваторов объективно оценивается по параметрам вибрации, являющейся косвенным диагностическим признаком, характеризующим их работу;

- для каждого типа оборудования существуют группы характерных дефектов, проявляющихся в механических колебаниях, на выявлении которых построена система ТО и Р по фактическому техническому состоянию.

Обоснованность и достоверность научных положений, выводов и рекомендаций подтверждается

- корректной постановкой задач исследования;

- непротиворечивостью построенных моделей деградации механического оборудования основным постулатам теории надежности;

- достаточным объемом результатов экспериментальных исследований, обеспечивающих не менее чем 95% доверительную вероятность сделанных выводов;

- положительными результатами внедрения на ЗАО « Черниговец » (г.Березовский) системы ТО и Р основных агрегатов одноковшовых карьерных экскаваторов по их фактическому техническому состоянию.

Научная новизна диссертации заключается

- в обосновании применения методов анализа спектральных характеристик виброскорости, виброускорения и виброперемещения для оценки состояния динамического оборудования одноковшовых карьерных экскаваторов;

- в обосновании набора характерных дефектов, выявление которых целесообразно для данного типа оборудования;

- в построении моделей определения характера развития аналогичных дефектов однотипных объектов диагностики;

- в создании методики измерения механических колебаний и оценки технического состояния электромеханического оборудования одноковшовых карьерных экскаваторов по параметрам вибрации.

Личный вклад заключается

- в определении набора наиболее характерных дефектов динамического оборудования одноковшовых экскаваторов;

- в определении признаков характерных дефектов динамического оборудования одноковшовых экскаваторов по параметрам механических колебаний;

- в определении граничных состояний параметров механических колебаний для оценки степени опасности дефектов;

- в разработке прогностических моделей, описывающих развитие аналогичных дефектов однотипных объектов;

- в создании системы управления техническим обслуживанием, позволяющей максимально повысить эффективность использования оборудования,

- в создании регламента предприятия «Измерение механических колебаний и оценка технического состояния одноковшовых карьерных экскаваторов по параметрам вибрации».

Практическое значение работы заключается в том, что

- разработанные признаки характерных дефектов динамического оборудования одноковшовых экскаваторов позволяют с большой достоверностью определить наличие (или отсутствие) дефекта и оценить его влияние на работоспособность агрегата;

- нормирование параметров вибрации позволяет для конкретной группы однотипного оборудования эффективно оценить степень опасности выявленного дефекта;

- полученные модели, описывающие развитие аналогичных дефектов однотипных объектов, позволяют прогнозировать остаточный ресурс механизма;

- принятый набор характерных признаков дефектов динамического оборудования одноковшовых экскаваторов позволяет сократить издержки по определению неисправностей и в комплексе с системами признаков дефектов и нормирования параметров оценки формирует базис для создания системы автоматизированной диагностики и мониторинга технического состояния;

- применение методов технической диагностики как неотъемлемой части системы обслуживания по фактическому техническому состоянию повышает эффективность планирования и проведения ремонтов оборудования; следовательно, повышает и эффективность его эксплуатации.

Реализация выводов и рекомендаций работы.

На основе разработанных рекомендаций по выявлению и оценки степени опасности дефектов электромеханического оборудования одноковшовых карьерных экскаваторов на ЗАО « Черниговец » создана служба диагностики. За счет обоснованного изменения межремонтных периодов сокращено количество отказов и продолжительность простоев экскаваторов во внеплановых аварийных ремонтах в 2003 году по сравнению с 2001 годом на 20%. Экономический эффект от применения методов вибродиагностики при внедрении службы диагностики оборудования на ЗАО « Черниговец » составил за 2001-2003г. около 4 млн. руб. без учета стоимости запасных частей.

Апробация работы. Основное содержание работы, отдельные ее положения были доложены и обсуждены на техническом совете ЗАО « Черниговец », на международной научно-практической конференции « Наукоемкие технологии разработки и использования минеральных ресурсов » (Новокузнецк, СибГИУ, 2003г.), электронной конференции « Успехи современного естествознания » (2004г.), на международной научно-практической конференции « Перспективы развития угольной отрасли » (Кемерово, 2002г.), на областной научной конференции «Молодые ученые Кузбассу. Взгляд в 21 век» (Кемерово, 2001 г), на международной научно-практической конференции « Динамика и прочность горных машин » (Новосибирск, Институт горного дела СО РАН, 2003г.), на конференции «Комплексные подходы к решению проблемы технико-экономической эффективности и технологической безопасности роторного оборудования» (Москва, ООО «Диамех 2000», 2002г.)

Объем и структура работы. Диссертация состоит из введения, 6 глав, заключения, списка использованной литературы из 85 наименований и 1 приложения, выполненных одной книгой. Работа содержит 171 страницу, в том числе 154 страницы основного текста, 136 рисунков и 30 таблиц.

Заключение диссертации по теме "Горные машины", Дрыгин, Сергей Юрьевич1. На ЗАО « Черниговец » создана служба диагностики оборудования, выполняющая оценку фактического технического состояния и прогнозирование ресурса основного оборудования одноковшовых карьерных экскаваторов методами, выбор и обоснование применения которых произведено данной работой. Результатом внедрения службы диагностики оборудования является переход от системы ППР основного оборудования одноковшовых карьерных экскаваторов к системе обслуживания по фактическому техническому состоянии, что позволило за счет обоснованного изменения межремонтных периодов сократить количество отказов и продолжительность простоев во внеплановых аварийных ремонтах в 2003 году по сравнению с 2001 годом на 20%.

2. Создана система учета аварийных простоев и ремонтов оборудования, позволяющая проводить анализ причин простоев и объемов ремонтов оборудования, определять наработку на отказ деталей и контролировать движение деталей и узлов на предприятии.

3. Экономический эффект от применения методов вибродиагностики при внедрении службы диагностики оборудования на ЗАО « Черниговец » составил за 2001-2003г. 3903905 руб. без учета стоимости запасных частей.

В диссертации изложено обоснование метода вибродиагностики технического состояния, обеспечивающее повышение долговечности и надежности основного оборудования одноковшовых карьерных экскаваторов за счет совершенствования системы технического обслуживания и ремонта, улучшающей качество их эксплуатации и имеющей существенное значение для экономики угольной отрасли.

Результаты анализа состояния электромеханического оборудования одноковшовых карьерных экскаваторов и экспериментальных исследований их характерных дефектов позволили разработать комплекс мероприятий, обеспечивающих повышение надежности эксплуатации, и сделать следующие выводы.

1. В настоящее время в угольной промышленности Кузбасса износ основного оборудования по сроку службы уже превышает 90 %. Оценка по параметрам механических колебаний фактического технического состояния экскаваторного парка Кузбасса показала, что всего 4% экскаваторов находятся в хорошем техническом состоянии, а 70% нуждаются в ремонте.

2. Принятая на предприятиях система планово-предупредительных ремонтов приводит к недоиспользованию ресурса отдельных сборочных единиц и, следовательно, увеличению объема ремонтных работ. Поэтому для повышения эффективности эксплуатации оборудования необходимо применение системы обслуживания и ремонта оборудования по фактическому техническому состоянию, построенной на результатах вибродиагностических обследований.

3. Полученные прогностические модели и критерии граничного состояния оборудования по параметрам вибрации дают возможность прогнозировать с вероятностью 95% выход из строя узлов, что позволяет проводить эффективное планирование ремонтных работ и предупреждение аварийных отказов.

4. Созданная на ЗАО « Черниговец » служба диагностики оборудования, выполняющая оценку фактического технического состояния и прогнозирование ресурса основного оборудования, позволила осуществить переход от системы ППР основного оборудования одноковшовых карьерных экскаваторов к системе обслуживания по фактическому техническому состоянии, что за счет обоснованного изменения межремонтных периодов сократило количество отказов и продолжительность простоев во внеплановых аварийных ремонтах в 2003 году по сравнению с 2001 годом на 20%. Экономический эффект от применения методов вибродиагностики на ЗАО « Черниговец » составил за 20012003г. около 4 млн. руб. без учета стоимости запасных частей.

Список литературы диссертационного исследования кандидат технических наук Дрыгин, Сергей Юрьевич, 2005 год1. Временные нормативы межремонтных сроков, продолжительности и трудоемкости ремонтов оборудования для проектирования угольных разрезов/ Инструкция Ленинград. - Гипрошахт - 1974. - 38с.

2. Шехет Я. М. Централизация ремонта экскаваторов. Добыча угля открытым способом./ Москва. ЦНИЭИуголь, №3 - 1980. - 129с.

3. Бубновский Б. И. Ремонт шагающих экскаваторов/ Москва. Недра - 1982. -171с.

4. Кох П. И. Ремонт экскаваторов/ Москва. Недра - 1967. - 214с.

5. Ширман А. Р. Практическая вибродиагностика и мониторинг состояния механического оборудования/ А. Р. Ширман. А. Б. Соловьев // Москва. -1996.- 135с.

6. ГОСТ ИСО 10816-1-97 «Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общее руководство» 16с.

7. Герике Б.Л. Концепция технического диагностирования объектов повышенной опасности/ Б.Л. Герике, А.Н. Смирнов // Вестн. КузГТУ, -№6. -1999.-С. 15-19.

8. Гольдин А.С. Вибрация роторных машин/ А.С. Гольдин // Москва.-Машиностроение- 1999. -344с.

9. Герике Б.Л. Функциональная диагностика состояния динамических систем карьерных экскаваторов/ Б. Л. Герике, С. Ю. Дрыгин // Вестник КузГТУ, -№1 2001. - С.64-66.

10. Логов А. Б. Математические модели уникальных объектов/ А. Б. Логов, Р. Ю. Замараев // Новосибирск. Изд-во СО РАН - 1999. - 71с.

11. Герике Б. Л. Анализ технического состояния экскаваторного парка угольных разрезов Кузбасса/ Б.Л. Герике, И.Д. Богомолов. С. Ю. Дрыгин и др.// Вестник КузГТУ, № 6. - 2004. -С. 46 - 48.

12. Operating instructions and shaft alignent./ Pruftechnik. 1999- 98c.

13. Крофорд A.P. Практический курс виброанализа./ А.Р. Крофорд, С. Крофорд// CSI. -1989. 1 Юс.

14. Приказ генерального директора АО « Кузбассразрезуголь » №55 от 6 февраля 1989г. «Об итогах эксплуатации, ремонта и монтажа технологических экскаваторов в 1988 году и плане на 1989 год». 24с.

15. Резников A.M. Эффективность оборудования на разрезахКузбасса. Кемерово.- 1977.- 113с.

16. Барков А.В. Мониторинг и диагностика роторных машин по вибрации/ А.В. Барков, Н.А. Баркова. А.Ю. Азовцев // Санкт-Петербург. -1997. 98с.

17. Русов В.А. Спектральная вибродиагностика/ Пермь. 1996. - 124с.

18. ГОСТ 5721 -57 Подшипники качения

19. SKF. Справочник. Техническое обслуживание подшипников качения/ Венгрия.- 1995.- 190с.

20. Перель Л.Я. Подшипники качения. Расчет, проектирование и обслуживание опор/ Л.Я. Перель, А.А. Филатов // Справочник. Москва. -Машиностроение.- 1992. -608с.

21. Герике Б.Л. Мониторинг и диагностика технического состояния машинных агрегатов. -В 2-х ч.1. Мониторинг технического состояния по параметрам вибрационных процессов/ Кемерово. КузГТУ - 1999г. - 189с.

22. Вибрации в технике. Справочник Под ред. Генкина. Москва.-Машиностроение Т.1-Т.5. - 1981

23. CSI. Product Data. / USA. 1994. - 48с.

24. Клюев В.В. Технические средства диагностирования. Справочник/ В.В. Клюев, П.П. Пархоменко. В.Е. Абрамчук. и др. // Москва.- Машиностроение-1989.-672с.

25. Коллакот Р.А. Диагностирование механического оборудования. Пер. с англ. Ленринград. Судостроение - 1980.- 296 с.

26. Mitchell J.S. An Introduktion to Machinery Analysis and Monitoring. -1981. -141c.

27. Mourbray J. Reliability-Centered Maintenance. 1991. - 213c.

28. SPM 2100. Operating instructions. -1998. 78c.

29. Гмурман B.E. Теория вероятностей и математическая статистика/ Москва.- Высшая школа 2003. -268с.

30. Новицкий П.В. Оценка погрешностей результатов измерений/ П.В. Новицкий, И.А Зограф // Ленинград. Энергоатомиздат. -1985 г. - 96с.

31. Контроль. Диагностика. 2003г. №10. Прогнозирование остаточного ресурса машин по разнородной информации. -С. 4-8.

32. Дрыгин С.Ю. Создание системы признаков дефектов по параметрам вибрации / С.Ю. Дрыгин, Б.Л Герике // Успехи современного естествознания, № 4. 2004. - С.67 - 68.

33. ГОСТ 16921-83 (СТ СЭВ 24120-80). Машины электрические вращающиеся. Допустимые вибрации. Москва. Издательство стандартов -183.-4с.

34. Дрыгин С. Ю. Внедрение системы технической диагностики динамического оборудования / В сборнике докладов Международной конференции « Динамика и прочность горных машин ». Новосибирск .Институт горного дела СО РАН 2001. -С. 150-153.

35. ISO 2372: Mechanical vibration of machines with operating speeds from 10 to 200 rev/s.

36. VDI 2056: Beurteilungsmasstabe fur mechanische Schwingungen von Maschinen.

37. API STANDARD 670: Vibration, Axial-Position and Bearing Temperature Monitoring Systems./ American Petroleum Institute.

38. API STANDARD 546: Form-wound brushless synchronous motors./ American Petroleum Institute.

39. Pflaum W. Hempel H. Vergleichende Bewegungsmessungen an fest und elastisch gelagerten Schiffsmotoren. Schiff und Hafen, N11, 1970, s. 965-970.

40. Деваллеф Д.Р. Профилактическое техобслуживание машин, основанное на анализе вибрации. Москва ВЦП - 1979. - 20 с.

41. Дрыгин С.Ю. Применение вибродиагностики для повышения работоспособности горного оборудования/ С.Ю. Дрыгин, Л.И. Андреева. C.B. Буйских // « Горные машины и автоматика », -№7. 2003г. -С. 26-28.

42. Дрыгин С.Ю. Обзор результатов мониторинга технического состояния экскаваторного парка/ С.Ю. Дрыгин, Л.И. Андреева. C.B. Буйских // « Горные машины и автоматика », №9. - 2003г. -С. 17-18.

43. Андреева Л.И. Методические положения о планово-предупредительных ремонтах горного оборудования для открытых горных работ на основе технической диагностики/ О.В. Поскотников. Б.Л. Герике. С.Ю. Дрыгин // Челябинск. -2002. 58с.

44. Дрыгин С.Ю. Испытание электрических машин и моделирование дефектов электромагнитного происхождения/ С.Ю. Дрыгин, Б.Л. Герике // В сборнике трудов областной научной конференции «Молодые ученые Кузбассу. Взгляд в 21 век». Кемерово. 2001. -С. 210 - 211.

45. Анистратов Ю.И. Проектирование карьеров. Учебное пособие для ВУЗов. Москва.- Издательство НПК « Гемос Лимитед » 2003. -176с.

46. Коллинз Дж. Повреждение материалов в конструкциях. Анализ, предсказание, предотвращение. Пер. с англ. Москва. Мир - 1984.-624с.

47. Болотин В.В. Прогнозирование ресурсов машин и конструкций. -М. Машиностроение, 1984.-312с.

48. Балийкий Ф.Я. Виброакустическая диагностика зарождающихся дефектов. Москва. - Наука - 1984. -120с.

49. Биргер И.А. Техническая диагностика. Москва. Машиностроение - 1978. -239с.

50. Соснин Ф.Р. Радиационный неразрушающий контроль/ Ф.Р. Соснин, В.О. Волошин. Т.А. Симонова // -Москва. Машиностроение - 1992. -282с.

51. Сусликов В.Т. Руководство по ультразвуковой дефектоскопии одноковшовых экскаваторов/ В.Т. Сусликов, JI.B. Седаков. Э.Б. Буйвид, A.A. Миненко // -Кемерово. 1983. - 225с.

52. Методика акустико-эмиссионного контроля (диагностирования) боковых рам и надрессорных балок тележек модели 18-100, проработавших более 30 лег. Москва. ЦВ МПС РФ - 2002. - 46с.

53. R.D. Finlayson SINDE Jornal, v.24. -No.5. -2003. -pp. 15-24

54. Говорков В.А. Электрические и магнитные поля. -Москва. Энергия-1968.-487с.

55. Е.Р. Papadakis Material evaluation, v.61. No.8. - 2003. - pp. 900-902

56. Общие методические вопросы проведения тепловизионных обследований, разработанные учебным институтом Infraspection ( США ) (на англ.яз.) Guidelines for specifying and performing infrared inspections. Infraspection inst. -1st Ed.- Jan. 1988. U.S.A.-18p.

57. Диагностика и определение теплотехнических характеристик наружних ограждающих конструкций строительных сооружений тепловизионным методом (методика). Свид. об аттестации МВИ №1305/42 от 10.01.2001, Госстандарт РФ.- 36 с.

58. Карасев В.А. Доводка эксплуатируемых машин. Вибродиагностические методы/ В.А. Карасев, А.Б. Ройтман. // Москва. -Машиностроение 1986. -192с.

59. Явленский К.Н. Вибродиагностика и прогнозирование качества механических систем/ К.Н. Явленский, А.К. Явленский // Ленинград. -Машиностроение 1983. - 239с.

60. Авакян В.А. Исследование качества монтажа подшипников электрических машин путем вибродиагностики /Электротехника,- №8. 1980. - С.29-33.

61. Сиохита К. Метод определения местоположения дисбалансов в роторных машинах/ К. Сиохита, Т. Фудзисава, К. Саго // Москва Мир - Пер. с англ.-Конструирование и технология машиностроения,№21. -1982. -104, -С. 26-31.

62. ГОСТ Р51498-99 (ИСОЮ814-96) Вибрация. Подверженность и чувствительность машин к дисбалансу.

63. ГОСТ 22061-76 «Машины и технологическое оборудование. Система классов точности балансировки».

64. ГОСТ 20815-93 «Машины электрические вращающиеся. Механическая вибрация некоторых видов машин с высотой вала 56 мм и более. Измерение, оценка и допустимые значения»

65. Григорьев Н.В. Вибрация энергетических машин. Справочное пособие. Ленинград. Машиностроение - 1974. -464с.

66. Мэтью Д. Применение вибрационного анализа для контроля технического состояния подшипников качения: пер. с англ. -Конструирование и технология машиностроения,№3.- Москва.- Мир 1984. —С.100-108

67. Тейлор Д.И. Идентификация дефектов подшипников с помощью спектрального анализа: Пер. с англ.-Конструирование и технология машиностроения,№2.- Москва. Мир - 1986. -С. 1-8.

68. Костин В.И. Сравнительная оценка интенсивности вибрации с переменной во времени амплитудой эквивалентным значениям виброскорости гармонических колебаний/ Проблемы прочности,№9. -1974. -с.103-109.

69. Рендол Р.Б. Новый метод моделирования зубчатых колес: Пер с англ.-Конструирование и технология машиностроения,№2 Москва. Мир - 1982. -С.1-11.

70. Рябыкин С.А. Применение кепстрапьного анализа для вибродиагностики зубчатых передач/ С.А. Рябыкин, В.В Кваснин // Приборостроение. Киев.-1985. -вып.37. -С.93-95.

71. Айрапетов Э.Л. Вибрационная диагностика зарождающихся дефектов зубчатых механизмов/ Э.Л. Айрапетов, Ф.Я Балицкий // Техническая диагностика: Тезисы докладов на V Всесоюзном совещании. Суздаль. 1982. -С.11-13.

72. Квагинидзе B.C. Эксплуатация карьерного горного и транспортного оборудования в условиях севера. Москва. Издательство Московского государственного горного университета - 2002. — 243с.

73. Титиевский Е.М. Рациональная структура ремонтного цикла карьерных экскаваторов/ Е.М. Титиевский, Б.К. Путягин. Н.Г. Федюнин // Горный журнал,№3. -1973.-С.17-19.

74. Морозов В.И. Разработка системы управления качеством ремонта горного оборудования. Дисс. на соиск. учен, степени д.т.н. Москва.- МГИ - 1987. -248с.

75. Русихин В.И. Эксплуатация и ремонт механического оборудования карьеров. Москва. - Недра - 1982. - 142с.

76. Солод Г.И. Эксплуатация и ремонт горного оборудования. Москва. — НГТО- 1983.- 176с.

77. Нанзад Ц. К вопросу совершенствования системы технического. обслуживания и ремонта горных машин. Улан-Батор. МонПИ - 1988. -254с.

78. ГОСТ 25275-82 Система стандартов по вибрации. Приборы для измерения вибрации вращающихся машин. Общие технические требования. Москва. -Издательство стандартов. 1982.- 32 с.

79. ГОСТ 16921-83 (СТ СЭВ 2412-80). Машины электрические вращающиеся. Допустимые вибрации. Москва. Издательство стандартов -1983.- 4 с.

80. ГОСТ 24347-80 Вибрация. Обозначение и единицы величин. Москва. -Издательство стандартов 1980.- 9 с.

Обратите внимание, представленные выше научные тексты размещены для ознакомления и получены посредством распознавания оригинальных текстов диссертаций (OCR). В связи с чем, в них могут содержаться ошибки, связанные с несовершенством алгоритмов распознавания.

В PDF файлах диссертаций и авторефератов, которые мы доставляем, подобных ошибок нет.