Категория: Бланки/Образцы

Краеугольным камнем всей системы ХАССП являются критические контрольные точки. Именно от того, насколько правильно Вы определили ККТ, зависит эффективность всей Вашей системы ХАССП.

Краеугольным камнем всей системы ХАССП являются критические контрольные точки. Именно от того, насколько правильно Вы определили ККТ, зависит эффективность всей Вашей системы ХАССП.

При этом необходимо учитывать еще такой нюанс, как количество ККТ в предприятии.

Критических контрольных точек не может быть слишком мало, иначе Вы не сумеете гарантировать безопасность Вашей продукции для потребителя. Ну, а слишком большое количество ККТ приведет лишь к существенным расходом на их обеспечение и скорее всего вызовет нежизнеспособность всей системы в целом.

Так где же могут располагаться ККТ? Именно ответ на этот вопрос Вы и найдете далее по тексту.

1. Для начала еще раз вспомним — что же такое критические контрольные точки.Критическая контрольная точка — это конкретное место и операция технологического этапа, на которой Вы осуществляете специализированный контроль, для предотвращения появления потенциальной опасности.

Подчеркиваем — место и операция. То есть избегайте самой распространенной ошибки, когда ККТ привязывается к человеку (сотруднику ОТК или менеджеру по качеству), а не к технологическим операциям.

Для хлебопекарного производства, как и для любой другой отрасли пищевой промышленности, крайне важна безопасность и контроль качества на всех этапах. С этим заданием и призвана справляться система ХАССП для пекарни. Образец для ее составления можно найти в интернете. Но, чтобы не пропустить важного нюанса при его заполнении, обращайтесь за помощью экспертов ЦС «Гарант», которые разработают идеальную систему безопасности именно для вашего предприятия.

В чем заключается сертификация продукции пекарни?В изготовлении хлебобулочной продукции по современным технологиям легко выделить контрольные точки (замес, выпекание и пр.), поэтому оно идеально приспособлено под систему безопасности. Но все же многие сталкиваются с проблемой, как внедрить ХАССП для пекарни. Образец, заполненный по примеру другого предприятия, возможно, немного прояснит ситуацию, но до конца разобраться с этой задачей смогут только квалифицированные кадры. Дело в том, что для устранения опасных факторов при хлебопекарном производстве необходимо обеспечить такие основные мероприятия:

Рассчитайте стоимость разработки ХАССП прямо сейчас

ЦС «Гарант» – грамотное внедрение ХАССП на пекарнеКак видите из вышеперечисленных мероприятий, сертификация продукции пекарни подразумевает исследование не только своего товара и технологии его производства, но и выставление высоких требований поставщикам сырья, оборудованию, а также объектам розничной и оптовой торговли. Специалисты ЦС «Гарант» более 3 лет занимаются обучением, разработкой и внедрением системы ХАССП на предприятиях пищевой промышленности. Есть вопросы? Звоните нам – и получите исчерпывающие ответы.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСТ Р 51705.1 -2001

УПРАВЛЕНИЕ КАЧЕСТВОМ ПИЩЕВЫХ

ПРОДУКТОВ НА ОСНОВЕ ПРИНЦИПОВ

ХАССП

ГОССТАНДАРТ РОССИИ

Москва

1. РАЗРАБОТАН Всероссийским научно-исследовательским институтом сертификации (ВНИИС)

ВНЕСЕН Управлением продукции сельскохозяйственного производства пищевой, легкой и химической промышленности Госстандарта России.

2. ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 23 января 2001 г. № 31-ст

3. Настоящий стандарт разработан с учетом директивы Совета Европейского Сообщества 93/43 от 14.06.1993 г. “О гигиене пищевых продуктов”

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения. …. ……………………….

3 Принципы разработки системы ХАССП. ………………….

4 Общие требования. …………………………….

4.1 Организация работ. …………………………. ….

4.2 Исходная информация для разработки системы ХАССП. ….

4.3 Опасные факторы и предупреждающие действия. ……….

4.4 Критические контрольные точки. ………………. …

4.5 Критические пределы. ……………………….

4.2 Исходная информация для разработки системы ХАССП. ….

4.3 Опасные факторы и предупреждающие действия. ……….

4.4 Критические контрольные точки. ………………. …

4.5 Критические пределы. ……………………….

4.6 Система мониторинга. ………………………. ….

4.7 Корректирующие действия. ……………………. ….

4.8 Внутренние проверки. ………………………. ….

Приложение А Пример построения блок-схемы производственного

процесса ……………………………………………………………………………

Приложение Б Анализ рисков по диаграмме. …………….

Приложение В Метод “Дерева принятия решений” для определения

критических контрольных точек. ……. ………………….

Приложение Г Форма рабочего листа ХАССП. …………….

Приложение Д Форма перечня регистрационно-учетной документации.

Дата введения 2001—07—01

1. Область применения

Настоящий стандарт устанавливает основные требования к системе управления качеством и безопасностью пищевых продуктов на основе принципов ХАССП или в английской транскрипции HACCP — Hazard analysis and critical control points (Анализ рисков и критические контрольные точки), изложенных в директиве Совета Европейского сообщества 93/43.

В настоящем стандарте использованы следующие термины с соответствующими определениями:

2.1 ХАССП (анализ рисков и критические контрольные точки): Концепция, предусматривающая систематическую идентификацию, оценку и управление опасными факторами, существенно влияющими на безопасность продукции.

2.2 система ХАССП: Совокупность организационной структуры, документов, производственных процессов и ресурсов, необходимых для реализации ХАССП.

2.3 группа ХАССП: Группа специалистов (с квалификацией в разных областях), которая разрабатывает, внедряет и поддерживает в рабочем состоянии систему ХАССП.

2.4 опасность: Потенциальный источник вреда здоровью человека.

2.5 опасный фактор: Вид опасности с конкретными признаками.

2.6 риск: Сочетание вероятности реализации опасного фактора и степени тяжести его последствий.

2.7 допустимый риск: Риск, приемлемый для потребителя.

2.8 недопустимый риск: Риск, превышающий уровень допустимого риска.

2.9 безопасность: Отсутствие недопустимого риска.

2.10 анализ риска: Процедура использования доступной информации для выявления опасных факторов и оценки риска.

2.11 предупреждающее действие: Действие, предпринятое для устранения причины потенциального несоответствия или другой потенциально нежелательной ситуации и направленное на устранение риска или снижение его до допустимого уровня.

2.12 корректирующее действие: Действие, предпринятое для устранения причины выявленного несоответствия или другой нежелательной ситуации и направленное на устранение риска или снижение его до допустимого уровня.

2.13 управление риском: Процедура выработки и реализации предупреждающих и корректирующих действий.

2.14 критическая контрольная точка: Место проведения контроля для идентификации опасного фактора и (или) управления риском.

2.15 применение по назначению: Использование продукции (изделия) в соответствии с требованиями технических условий, инструкцией и информацией поставщика.

2.16 применение не по назначению: Использование продукции (изделия) в условиях или для целей, не предусмотренных поставщиком, обусловленное привычным поведением пользователя.

2.17 предельное значение: Критерий, разделяющий допустимые и недопустимые значения контролируемой величины.

2.18 мониторинг: Проведение запланированных наблюдений или измерений параметров в критических контрольных точках с целью своевременного обнаружения их выхода за предельные значения и получения необходимой информации для выработки предупреждающих действий.

2.19 система мониторинга: Совокупность процедур, процессов и ресурсов, необходимых для проведения мониторинга.

2.20 проверка (аудит): Систематическая и объективная деятельность по оценке выполнения установленных требований, проводимая лицом (экспертом) или группой лиц (экспертов), не зависимых в принятии решений.

2.21 внутренняя проверка: Проверка, проводимая персоналом организации, в которой осуществляется проверка.

Материалы для скачивания к статье:Внимание! Платный контент. Доступен только подписчикам ресурса

Подписка на закрытый портал FOODRUSSIA.NET стоимостью 2000 в год по карте и 3000 рублей по безналу дает:

Уникальный справочник директора ресторана стоимостью 20000 рублей БЕСПЛАТНО при подписке на сайтЭтот справочник гарантированно позволит вам увеличить прибыль ресторана на 30 % за три месяца работы, с учетом летнего спада. Проверено на более чем 1000 ресторанов.

Дополнительно: 3 книги.

1. Управляем рестораном эффективно

2. Как привлечь гостей в ресторан

3. Кулинарная наука для поваров

Уже подписались на услуги портала: сеть «Шоколадница», сеть «Крошка Картошка», сеть «Чайная Ложка», «Сбарро», сеть «Сабвей», сеть «Две палочки», сеть «Кофемания», сеть «Вилка Ложка», сеть «Рис», сеть «Теремок», сеть «Traveler’s Coffee», сеть «Лента», сеть «Империя пиццы», сеть «Васаби», холдинги Food Retail Group, «Максим», «Welcome Group» и еще 1500 независимых ресторанов России.

Внимание! Платный контент. Доступен только подписчикам ресурсаПодписка на закрытый портал FOODRUSSIA.NET стоимостью 2000 в год по карте и 3000 рублей по безналу дает:

Этот справочник гарантированно позволит вам увеличить прибыль ресторана на 30 % за три месяца работы, с учетом летнего спада. Проверено на более чем 1000 ресторанов.

Дополнительно: 3 книги.

1. Управляем рестораном эффективно

2. Как привлечь гостей в ресторан

3. Кулинарная наука для поваров

Уже подписались на услуги портала: сеть «Шоколадница», сеть «Крошка Картошка», сеть «Чайная Ложка», «Сбарро», сеть «Сабвей», сеть «Две палочки», сеть «Кофемания», сеть «Вилка Ложка», сеть «Рис», сеть «Теремок», сеть «Traveler’s Coffee», сеть «Лента», сеть «Империя пиццы», сеть «Васаби», холдинги Food Retail Group, «Максим», «Welcome Group» и еще 1500 независимых ресторанов России.

Наша компания - это команда профессионалов. Каждый из нас имеет опыт работы в ведущих компаниях по производству светопрозрачных конструкций. Мы предлагаем проверенные временем надежные изделия. Наши специалисты помогут выбрать подходящую именно Вам продукцию, учтут все Ваши пожелания и возможности. Для нас важен каждый Заказчик! МЫ стремимся быть лидерами по качеству обслуживания!

Наши работы

Вероятность появления опасного фактора

Рисунок. Анализ рисков по качественной диаграмме.

Далее для каждого идентифицированного опасного фактора необходимо разработать контрольные и предупреждающие воздействий. Контроль опасных факторов возможно вести несколькими способами. Микроорганизмы могут погибать при нагревании, их рост можно предотвратить или ограничить путем воздействия на них высокими или низкими температурами, создания условий низкой влажности, использования консервантов, регулирования уровня рН и т. д. Для предотвращения попадания остатков медикаментов и ветеринарных препаратов из организма животного или же пестицидов из растений чаще всего выдерживают определенный промежуток времени между их применением и забоем или доением животного или сбором урожая. Для предотвращения попадания паразитов контролируют питательный рацион животных, также применяют сушку и замораживание сырья. Жесткое разделение сырья от готовой продукции может предотвратить повторное загрязнение или снизить его уровень. При контроле опасных факторов физического происхождения (посторонних механических примесей) достаточно эффективны визуальные проверки, просеивание, применение металлодетекторов, магнитов и т. д. Таким образом, способы контроля рассматриваются для каждого установленного опасного фактора.

Для предотвращения некоторых опасностей может потребоваться более чем одно контрольное и предупреждающее воздействие. В то же время более чем одна опасность может устраняться определенными контрольными мерами (например, пастеризация молока).

Вся собранная информация систематизируется в таблицах определенной формы, или чек-листах. Результатом этапа «выявление опасных факторов и определение контрольных мер» будут заполненные чек-листы анализа опасных факторов.

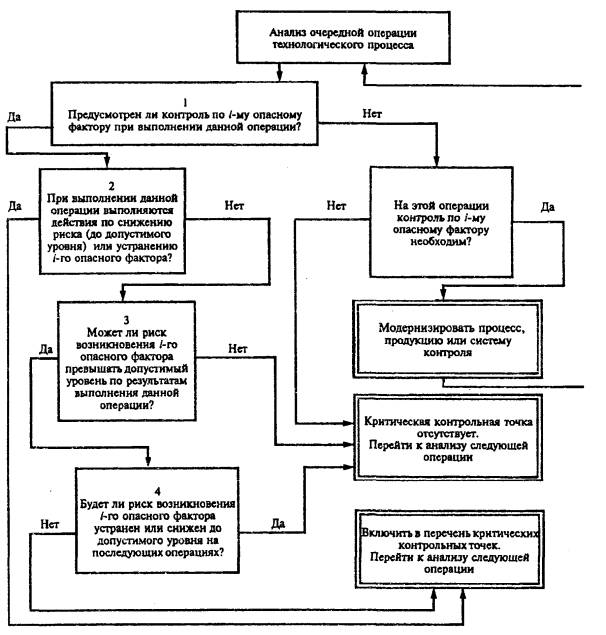

Определение критических контрольных точек

Целью этого этапа является определение точек, этапов или процедур, в которых может быть применен контроль, благодаря чему можно предотвратить появление опасного фактора, устранить его или уменьшить до допустимого уровня.

Критической контрольной точкой может быть любая стадия, на которой появление опасности может быть предотвращено, либо уменьшено до приемлемого уровня. Примерами критических контрольных точек могут служить: температурная обработка, охлаждение, проверка ингредиентов на присутствие остатков химических веществ, контроль за составом продукта, проверка продукта на загрязнение металлами. Критические контрольные точки должны быть тщательно изучены, а все данные по ним – задокументированы.

Количество критических контрольных точек зависит от сложности и вида продукции, производственного процесса, попадающих в область анализа. Критические контрольные точки, определенные для продукта на одной производственной линии, могут отличаться от критических контрольных точек для такого же продукта на другой производственной линии. Это объясняется тем, что опасные факторы и лучшие точки для их контроля могут изменяться в связи с отличиями в:

-санитарных и вспомогательных программах.

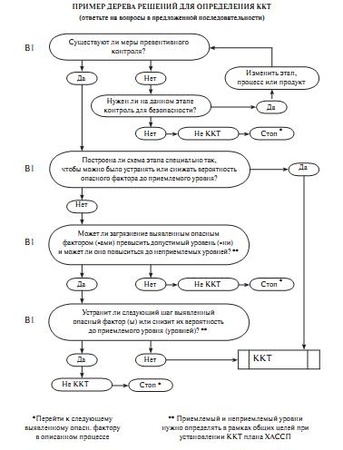

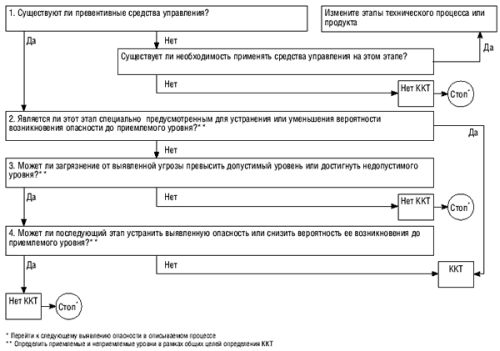

Для идентификации критических контрольных точек часто используется дерево принятия решений, то есть диаграмма, которая описывает ход логических рассуждений. Применение дерева принятия решений должно быть гибким, с учетом того, где происходит процесс: в производстве, на этапе заготовки сырья, переработки, хранения, реализации или в других процессах. Члены рабочей группы должны использовать дерево принятия решений в описанной ниже последовательности, но руководствуясь здравым смыслом. Следует отметить, что этот метод не может применяться во всех ситуациях, могут использоваться и другие методы.

В соответствии с ГОСТ Р 51705.1 – 2001 п.4.4.3 «С целью сокращения количества критических контрольных точек без ущерба для обеспечения безопасности к ним не следует относить точки, для которых выполняются следующие условия:

предупреждающие воздействия, которые осуществляются систематически в плановом порядке и регламентированы в Санитарных правилах и нормах, в системе технического обслуживания и ремонта оборудования, в процедурах системы качества и других системах менеджмента предприятия;

выполнение предупреждающих воздействий, не относящихся к контрольным точкам, оценивается группой НАССР и периодически проверяется при проведении внутренних проверок».

Дерево принятия решений при анализе процесса, как было сказано ранее, будет отличаться от дерева принятия решений при анализе сырья.

Для определения критических контрольных точек процесса необходимо ответить на каждый вопрос последовательно по каждому этапу, где выявлены значимые опасные факторы, и по каждому установленному опасному фактору. На рисунке изображено такое дерево принятия решений, а ниже приведены пояснения хода логических рассуждений.

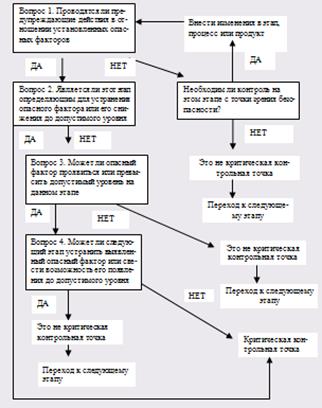

Вопрос 1. Проводятся ли предупреждающие действия в отношении установленных опасных факторов?

Если предупреждающие действия проводятся, то группа переходит к рассмотрению вопроса 2. Если они не проводятся, то группа должна определить, необходимо ли организовать на этом этапе контроль для обеспечения безопасности продукта. Для принятия этого решения целесообразно ответить на вопросы 3 и 4. Если контроль необходим, группа должна подготовить предложения по внесению изменений в этап, процесс или продукт, чтобы осуществлять контроль и анализ. До следующего заседания необходимо достичь соглашения в отношении подготовленных предложений по корректирующим действиям и их внедрению.

Вопрос 2. Является ли этот этап определяющим для устранения опасного фактора или его снижения до допустимого уровня?

Отвечая на этот вопрос, рабочая группа должна учесть технические показатели продукта (например, рН, аw, концентрация консервантов и т.д.) и процесса. Этот вопрос позволяет выявить те стадии процесса переработки, которые конкретно предназначены для обеспечения микробиологической безопасности продукта (например, пастеризация, стерилизация в автоклаве или варка) или для удаления механических примесей (например, применение металлодетектора или просеивание).

Если группа считает, что ответ должен быть положительным, и на данном этапе существуют критические контрольные точки, то следует точно определить, какие из них являются наиболее критическими, (например, этап процесса, ингредиенты, методики или процедуры).

Если ответ на этот вопрос отрицательный, группе следует перейти к вопросу 3.

Вопрос 3. Может ли опасный фактор проявиться или превысить допустимый уровень на данном этапе?

Рабочая группа должна использовать данные из технологической схемы и данные, полученные при изучении производственной линии, чтобы определить, не может ли изучаемый опасный фактор находиться в производственной среде (например, персонал, оборудование, стены, полы, система канализации, сырье), которая в этом случае способна вызвать загрязнение продукта. Рабочая группа должна рассмотреть возможность увеличения опасного фактора выше допустимого уровня путем накапливания на нескольких стадиях процесса, хотя в каждой отдельной стадии процесса этого не происходит. В этом случае вся последовательность стадий процесса может рассматриваться как ККТ.

Рабочая группа должна также рассмотреть следующие моменты:

-Не осуществляется ли процесс в условиях, которые могут содержать опасный фактор?

-Имеет ли упаковка продукта важное значение для предотвращения загрязнения на этой стадии?

-Возможно ли перекрестное загрязнение от другого продукта или сырья?

-Возможно ли загрязнение или повторное загрязнение от персонала?

-Нет ли в оборудовании какого-либо пространства, где может накапливаться и застаиваться продукт, вызывая увеличение опасного фактора?

-Не могут ли время и температурные условия хранения продукта в нерасфасованном виде вызвать нарастание опасного фактора в продукте?

Ответ должен быть положительным, за исключением случаев, когда точно и определенно известно, что опасность отсутствует.

Если ответ на вопрос 3 отрицательный, на данном этапе не существует критических точек.

Если ответ на вопрос 3 положительный, следует перейти к вопросу 4.

Вопрос 4. Может ли следующий этап устранить выявленный опасный фактор или свести возможность его появления до допустимого уровня?

Если ответ на вопрос 3 положительный, то группа должна рассмотреть все следующие этапы производственной блок-схемы и определить, устранит ли один из них опасный фактор или сведет возможность его возникновения до допустимого уровня. Вопросы 3 и 4 должны рассматриваться одновременно.

Если ответ на вопрос 4 отрицательный, то этап определяется как критический, и следует установить, какой фактор является критическим (например, ингредиенты, этап процесса, определенное рабочее место, режим работы, практика или процедуры). Если ответ на вопрос 4 положительный, то рассматриваемый этап не считается критическим, и группа должна перейти к следующему этапу процесса.

ДЕРЕВО ПРИНЯТИЙ РЕШЕНИЙ ПО

КРИТИЧЕСКИМ КОНТРОЛЬНЫМ ТОЧКАМ ПРОЦЕССА

Вопрос 1. Проводятся ли предупреждающие действия в отношении установленных опасных факторов

Внести изменения в этап,

Да нет процесс или продукт

Вопрос 2. Является ли этот этап определяющим для устранения опасного фактора или его снижения до допустимого уровня

Необходим ли контроль на этом этапе с точки зрения безопасности

Это не критическая

Вопрос 3. Может ли опасный фактор проявиться или превысить допустимый уровень на данном этапе

да нет контрольная точка

Переход к следующему этапу

Вопрос 4. Может ли следующий этап устранить выявленный опасный фактор или свести возможность его появления до допустимого уровня

Это не критическая

Переход к следующему этапу да нет

Это не критическая Критическая контрольная

к онтрольная точка точка

Переход к следующему этапу

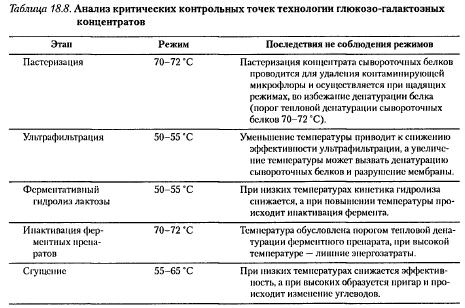

На каждой стадии переработки рабочая группа НАССР должна рассмотреть возможные последствия отклонения от качественной производственной практики, определить, могут ли такие последствия оказаться недопустимыми с точки зрения пищевой безопасности, и оценить вероятность этого события. Кроме того, рабочая группа должна учитывать, что происходит с продуктом в дальнейшем, чтобы определить, является ли критической данная стадия переработки. Для принятия решений может потребоваться большой объем технических данных (таблица 2). Если анализ опасных факторов показывает, что трудно контролировать опасный фактор в определенной точке, и опасность не устраняется на последующих стадиях, то процесс (или продукт) следует модифицировать таким образом, чтобы исключить эту опасность.

Критическая контрольная точка может характеризовать сырье, место, методику, процедуру или стадию процесса, однако она должна быть конкретной, например:

«отсутствие» конкретных загрязняющих веществ в сырье;

конкретная операция по очистке;

разделение установок для сырья и продуктов, подвергавшихся кулинарной обработке;

хлорирование охлаждающей воды в контейнерах; или